Munstycket är kärnkomponenten i pelletskvarnen. Och det är nyckeln tilltillverka foderpellets. Enligt ofullständig statistik står kostnaden för pelletsfabrikens förlust för mer än 25 % av underhållskostnaden för hela produktionsverkstaden. För varje procentenhet ökning av avgifter, sjunker din konkurrenskraft på marknaden med 0,25 %. Så pelletsfabrikens specifikationer är extremt viktiga.

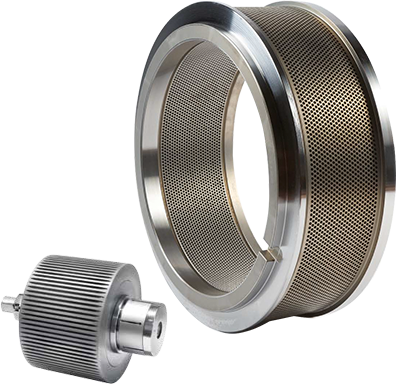

Shanghai Zhengyi (CPSHZY) är en professionellfoderpelletskvarnleverantör i Kina. Vi levererar ringform pelletskvarn, platt form pelletskvarn ochpelletskvarnsdelar, såsom platt form, ringform, pelletskvarnsvals och andra delar för pelletsmaskinen.

1.Material för pelletskvarn

Pelletskvarnsformen är vanligtvis gjord av kolstål, legerat konstruktionsstål eller rostfritt stål genom smide, bearbetning, borrning av hål och värmebehandlingsprocesser. Användaren kan välja beroende på korrosionen av partikelråmaterialet. Materialet i pelletskvarnsformen bör vara gjord av legeringsstrukturstål eller ringform av rostfritt stål.

Kolkonstruktionsstål, såsom 45-stål, dess värmebehandlingshårdhet är i allmänhet 45-50 HRC, det är ett ringformmaterial av låg kvalitet, dess slitstyrka och korrosionsbeständighet är dålig, nu i princip eliminerad.

Legerat konstruktionsstål, såsom 40Cr, 35CrMo, etc., med värmebehandlingshårdhet över 50HRC och goda integrerade mekaniska egenskaper. Formen gjord av detta material har hög hållfasthet och slitstyrka, men nackdelen är att korrosionsbeständigheten inte är bra, speciellt för fiskmatning.

Priset på ringformarna, som är gjorda av material, ringblommapellets, träflis, halmpellets etc. är mycket högre än rostfritt stål. Både 20CrMnTi och 20MnCr5 är lågkolande legerade stål, som båda är desamma, förutom att det förra är kinesiskt stål och det senare tyskt stål. Eftersom Ti, ett kemiskt element, sällan är tillgängligt utomlands, används 20CrMnTi eller 20CrMn från Kina istället för 20MnCr5 från Tyskland, så det faller inte inom ramen för legerat konstruktionsstål. Det härdade lagret av detta stål begränsas dock av uppkolningsprocessen till ett maximalt djup på 1,2 mm, vilket också är en fördel med det låga priset på detta stål.

Material av rostfritt stål inkluderar tyskt rostfritt stål X46Cr13, Kina rostfritt stål 4Cr13, etc. Dessa material har bättre styvhet och seghet, högre värmebehandlingshårdhet än uppkolat stål, härdade lager än uppkolat stål, och god slitage- och korrosionsbeständighet, vilket resulterar i längre livslängd och naturligt högre priser än förkolat stål. På grund av den långa livslängden för det rostfria stålet är bytesfrekvensen låg och därför är kostnaden per ton låg.

I allmänhet är formmaterialet för ringformpelletskvarnen legerat konstruktionsstål och material av rostfritt stål.

2.Kompressionsförhållande för pelletskvarnsform

i=d/L

T=L+M

M är djupet på det reducerade hålet

Kompressionsförhållandet (i) är förhållandet mellan formhålets diameter (d) och den effektiva längden (L) av formen.

Beroende på råmaterialets natur är förhållandet 8-15, användaren väljer kompressionsförhållandet för formen och justerar det specifika kompressionsförhållandet, till exempel att välja ett något lägre kompressionsförhållande, vilket är fördelaktigt för att öka produktionen, minska energiförbrukning, minska slitaget på ringformen, men också minska kvaliteten på partiklarna, såsom pelletsen är inte tillräckligt stark, utseendet är löst och längden är annorlunda och pulverhastigheten är hög.

3.Ringformens öppningshastighet

Öppningshastigheten för pelletskvarnsformen är förhållandet mellan den totala arean av formhålet och den effektiva totala arean av formen. I allmänhet gäller att ju högre öppningshastighet för formen är, desto högre partikelutbyte. Under förutsättningen att säkerställa styrkan av formen, kan öppningshastigheten för ringformen förbättras så långt som möjligt.

För vissa råmaterial, under villkoret av ett rimligt kompressionsförhållande, är pelletskvarnens formvägg för tunn, så att formstyrkan inte är tillräcklig, och fenomenet med exploderande form kommer att uppstå i produktionen. Vid denna tidpunkt bör ringformens tjocklek ökas under förutsättningen att den effektiva längden på formhålet säkerställs.

4.Matchning mellan pelletskvarnsform och vals

Det är den viktigaste tekniken för att förbättra granuleringens effektivitet och förlänga formens livslängd. Det bör innehålla fyra aspekter:

- Ny ringdyna med ny tryckrulle, undvik överdriven användning av tryckrulle.

- Beroende på materialtyp, maskintypsegenskaper för valet av olika former av tryckvalsen, för att uppnå den bästa extruderingseffektiviteten mellan formen och valsen.

- Nyckeln till gappassform är stabilitet och principen är: utan att påverka kapaciteten, försök att slappna av.

- Kontrollera matningshastigheten, justera den långa och korta positionen för matningsskrapan för att kontrollera matningsposition, materiallagerfördelning.

5.Bearbetning av pelletskvarnen

Ringformhål är extremt krävande när det gäller bearbetnings- och bearbetningsutrustning, och för rostfritt stål krävs speciella pistolborrar och vakuumvärmebehandlingsutrustning för att producera ringformar av hög kvalitet. Den utmärkta högtemperaturvakuumhärdningsprocessen kan avsevärt förbättra stålets styvhet, hårdhet, nötningsbeständighet, utmattningshållfasthet och seghet. Möjligheten att garantera ett balanserat hårdhetsskikt för varje formhål kräver dock en hög nivå av bearbetningsförmåga och lång erfarenhet.

6.Formens ytgrovhet på den inre väggen av formhålet

Ytråhet är också en viktig indikator på ringformens kvalitet. I allmänhet kommer ett litet värde på innerväggens ytråhet att förbättra passformens kvalitet, minska slitaget och förlänga livslängden på ringformen, men kostnaden för att bearbeta ringformen kommer att öka.

Ringhålets ojämnhet påverkar också kompressionsförhållandet och bildningen av partiklarna, såväl som produktionseffektiviteten. Vid samma ringformskompressionsförhållande, ju lägre grovhetsvärdet är, desto lägre är strängsprutningsmotståndet för träflis eller foder, desto jämnare utsläpp, desto högre kvalitet på de producerade pellets och desto högre produktionseffektivitet. Bra bearbetning av ringformshål kan vara upp till 0,8-1,6 mikron, ringformens grovhet är cirka 0,8 mikron, rätt maskin på engångsmaterialet, ingen slipning.