Volgens die International Food Industry Federation (IFIF) word die jaarlikse wêreldwye produksie van saamgestelde voedsel op meer as een miljard ton geskat en word die jaarlikse wêreldwye omset van kommersiële voedselproduksie geskat op meer as $ 400 miljard (€ 394 miljard).

Voervervaardigers kan nie onbeplande stilstand of verlore produktiwiteit bekostig om tred te hou met die groeiende vraag nie. Op plantvlak beteken dit dat toerusting en prosesse stabiel moet wees om aan die vraag te voldoen, terwyl dit 'n gesonde punt handhaaf.

Gemak van outomatisering is belangrik

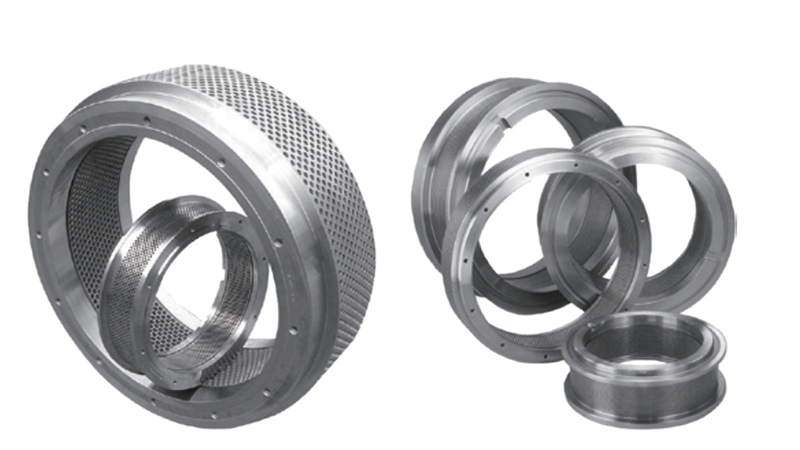

Die kundigheid neem stadig af namate ouer en ervare werkers uittree en nie teen die vereiste tempo vervang word nie. Gevolglik is geskoolde voermasjienwerkers van onskatbare waarde en is daar 'n groeiende behoefte om prosesse op 'n intuïtiewe en maklike manier te outomatiseer, van operateurs tot hantering en produksiebestuur. Byvoorbeeld, 'n gedesentraliseerde benadering tot outomatisering kan dit moeilik maak om met verskillende stelsels van verskillende verkopers te koppel, wat op sigself onnodige uitdagings kan skep, wat lei tot onbeplande stilstand. Probleme wat verband hou met onderdele (Pellet Mill, Ring Die, Feed Mill) beskikbaarheid en diensvermoëns kan egter ook lei tot duur stilstand.

Dit kan maklik vermy word deur saam te werk met 'n verskaffer van ondernemingsoplossing. Omdat die onderneming handel oor 'n enkele bron van kundigheid in alle aspekte van die aanleg en sy verwante prosesse, sowel as die toepaslike regulatoriese vereistes. In 'n veevoerplant kan faktore soos presiese dosering van verskeie bymiddels, temperatuurbeheer, produkbewaringskontrole en afvalvermindering deur was presies beheer word, terwyl die hoogste vlak van voerveiligheid gehandhaaf word. Voerveiligheidsvereistes kan bereik word. Voedingswaarde. Dit optimaliseer die totale werking en uiteindelik die koste per ton produk. Om die opbrengs op belegging te maksimeer en die totale koste van eienaarskap te verlaag, moet elke stap aangepas word vir die individuele operasie, terwyl die volledige deursigtigheid van die proses verseker word.

Daarbenewens verseker noue kommunikasie met toegewyde rekeningbestuurders, meganiese en prosesingenieurs dat die tegniese vermoë en funksionaliteit van u outomatiseringsoplossings altyd beskerm word. Hierdie vermoë om die proses ten volle te beheer, verseker die produk van die hoogste gehalte en voeg ingeboude naspeurbaarheid by tot stroomop en stroomaf elemente indien nodig. Alle produksieprosesse word aanlyn of op die webwerf ondersteun, van die bestel van die beheerstelsel tot direkte ondersteuning via die internet.

Maksimum beskikbaarheid: 'n sentrale probleem

Fabrieksoplossings kan gekategoriseer word as enigiets van eenmalige bewerkingstoerusting tot muur- of groenveldinstallasies, maar die fokus is dieselfde, ongeag die projekgrootte. Dit wil sê hoe 'n stelsel, 'n lyn of 'n hele plant voorsien wat nodig is om positiewe effekte te lewer. Die antwoord lê in hoe oplossings ontwerp, geïmplementeer en geoptimaliseer word om die maksimum beskikbaarheid volgens gevestigde parameters te bied. Produktiwiteit is 'n balans tussen belegging en winsgewendheid, en die besigheidssaak is die basis om te bepaal watter vlak bereik moet word. Elke detail wat produktiwiteitsvlakke beïnvloed, is 'n risiko vir u besigheid, en ons beveel sterk aan om die balanshandeling aan die kundiges te laat.

Deur die nodige verbinding tussen verskaffers met 'n enkele verskaffer van ondernemingsoplossings uit te skakel, het ondernemings -eienaars 'n vennoot wat verantwoordelik en verantwoordbaar is. Fabrieke benodig byvoorbeeld beskikbaarheid van onderdele en dra onderdele soos hamermill -hamers, skerms, rolmeule/vlokkende meulrolle, korrelfabrieke, meulrolle en meulonderdele, ens. Dit moet in die kortste moontlike tyd verkry word en deur professionele persone geïnstalleer en onderhou word. As u 'n fabrieksoplossingsverskaffer is, selfs al is sommige elemente 'n derdepartyverskaffer, kan die hele proses uitgekontrakteer word.

Pas dan hierdie kennis toe op belangrike gebiede soos voorspelling. Om te weet wanneer u stelsel onderhoud benodig, is van kritieke belang om stilstand te verminder en produktiwiteit te verhoog. Pelletmeule werk byvoorbeeld gewoonlik op 24/7 basis, so dit is fundamenteel vir hul suksesvolle werking. Die oplossings wat vandag op die mark beskikbaar is, monitor en optimaliseer die werkverrigting in reële tyd, lei faktore soos vibrasie en waarsku operateurs in die tyd van moontlike wanfunksies sodat hulle dienooreenkomstig kan skeduleer. In 'n ideale wêreld sou stilstand in die geskiedenisboeke daal, maar in werklikheid is dit so. Die vraag is wat gebeur as dit gebeur. As die antwoord nie "ons fabrieksoplossingsvennoot hierdie probleem opgelos het nie", is dit miskien tyd vir 'n verandering.