Čvrstoća čestica je jedan od pokazatelja kvalitete da svaka feed kompanija posvećuje veliku pažnju. U stočnoj i peradarskoj hrani, velika tvrdoća uzrokuje lošu palatabilnost, smanjiti unos hrane, pa čak i uzrokovati oralne čireve u svincima sisa. Međutim, ako je tvrdoća niska, sadržaj praha će se smanjiti. Povećajte, posebno nisku tvrdoću materijala za pelete uzrokovat će i nepovoljne faktore kvaliteta kao što su klasifikacija hrane. Stoga preduzeća moraju osigurati da tvrdoća hrane ispunjava standarde kvalitete. Pored podešavanja formule za dovod, oni se takođe fokusiraju na različite faze procesa proizvodnje i obrade, koji će takođe imati vitalni uticaj na tvrdoću feeda peleta.

1) Faktor koji igra odlučujuću ulogu u tvrdoći čestica u procesu brušenja je brušenje veličine čestica sirovina. Općenito govoreći, finiji veličina brušenja sirovina, lakše je da se škrob za želatiniziraju tokom procesa kondicioniranja, a jači efekt lijepljenja u pelete. Što se manje lako razbije, to je veća tvrdoća. Stoga, u stvarnoj proizvodnji veličine čestica za drobljenje treba na odgovarajući način prilagoditi se prema proizvodnom performansu različitih životinja i veličine otvora za die.

2) Kroz pročišćavanje sirovina, toksini u sirovinama mogu se ukloniti, mogu se ubiti bakterije, štetne tvari mogu se eliminirati, proteini u sirovinama mogu se denaturirati, a škrob se može u potpunosti gelatizirati. Trenutno su naduvane sirovine uglavnom koriste u proizvodnji visokokvalitetnog dojetka svinja i posebnog vodenog feeda vode. Za posebne vodene proizvode, nakon puhanja sirovina, stupanj širenja škrobnog gelatinizacije i tvrdoća formiranih čestica također se povećava, što je korisno za poboljšanje stabilnosti čestica u vodi. Za dojilju svinju feed, čestice su potrebne za hrskave i ne previše tvrde, što je korisno za hranjenje svinja za došenje. Međutim, zbog visokog stupnja škrobne želatinizacije u punjenim sisajućim svinjošom pelete, tvrdoća peleta za dovod također je relativno velika.

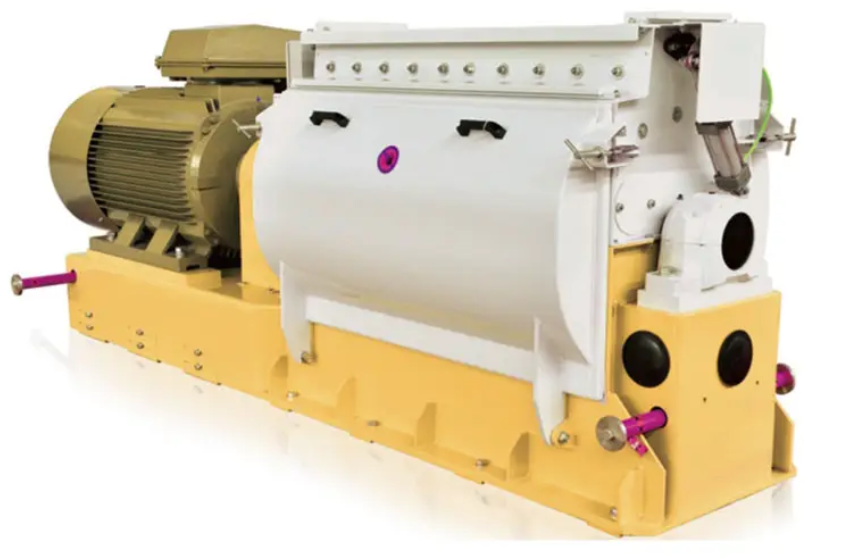

3) Miješanje sirovina može poboljšati uniformnost različitih komponenti veličine čestica, što je korisno zadržati tvrdoću čestica u osnovi dosljedno i poboljšanje kvaliteta proizvoda. U proizvodnji tvrdog kamenca za pelete dodavanje 1% na 2% vlage u mikseru pomoći će poboljšati stabilnost i tvrdoću hrani za pelete. Međutim, također je potrebno razmotriti negativne efekte povećanja vlage na sušenje i hlađenje peleta. Također ne pogoduje skladište proizvoda. U proizvodnji mokrih peleta, do 20% do 30% vlage može se dodati u prah. Lakše je dodati oko 10% vlage tokom procesa miješanja nego za vrijeme kondicioniranja. Pelete formirane od visokog vlažnih materijala imaju malu tvrdoću, mekoću i dobru palakljivost. Poduzeća velikih razmjera mogu koristiti ovaj mokri felet na pelete. Vlažne pelete uglavnom nisu lako skladištiti i uglavnom se moraju hraniti odmah nakon proizvodnje. Dodavanje ulja tijekom postupka miješanja najčešće je korišteno proces dodavanja ulja u radionicama za proizvodnju hrane. Dodavanje 1% na 2% masti ima malo utjecaja na smanjenje tvrdoće čestica, dok dodaje 3% na 4% masti može značajno smanjiti tvrdoću čestica.

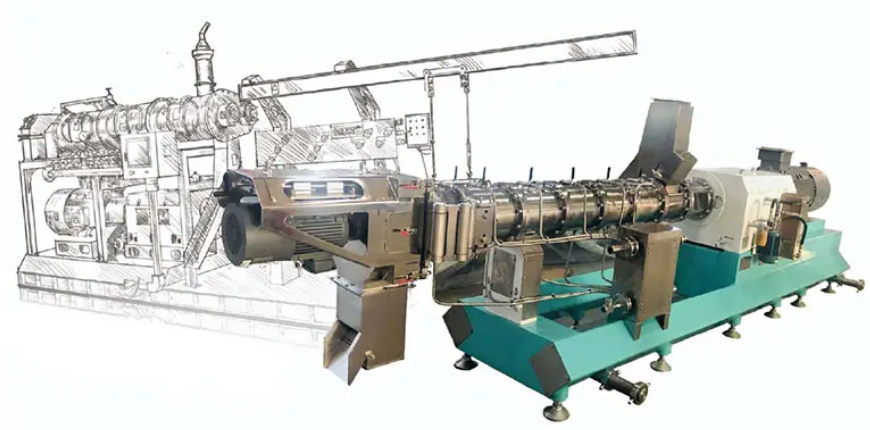

4) Parni klima uređaj je ključni proces u preradi hrane za pelet, a učinak kondicioniranja izravno utječe na unutrašnju strukturu i kvalitetu izgleda peleta. Vrijedno vrijeme kvaliteta i kondicioniranje su dva važna faktora koji utječu na učinak kondicioniranja. Visokokvalitetna suva i zasićena patka može pružiti više topline za povećanje temperature materijala i gelatinizirati škrob. Što duže vrijeme kondicioniranja, to je veći stupanj škropljive želatinizacije. Što je veća vrijednost, gusjenica čestica, nakon formiranja, to je bolja stabilnost i veća tvrdoća. Za ribu hrane se dvoslojne ili višeslojne jakne uglavnom koriste za kondicioniranje za povećanje temperature kondicioniranja i proširiti vrijeme kondicioniranja. Korište je poboljšanja stabilnosti čestica hrane za hranu u vodi, a tvrdoća čestica se također povećava.

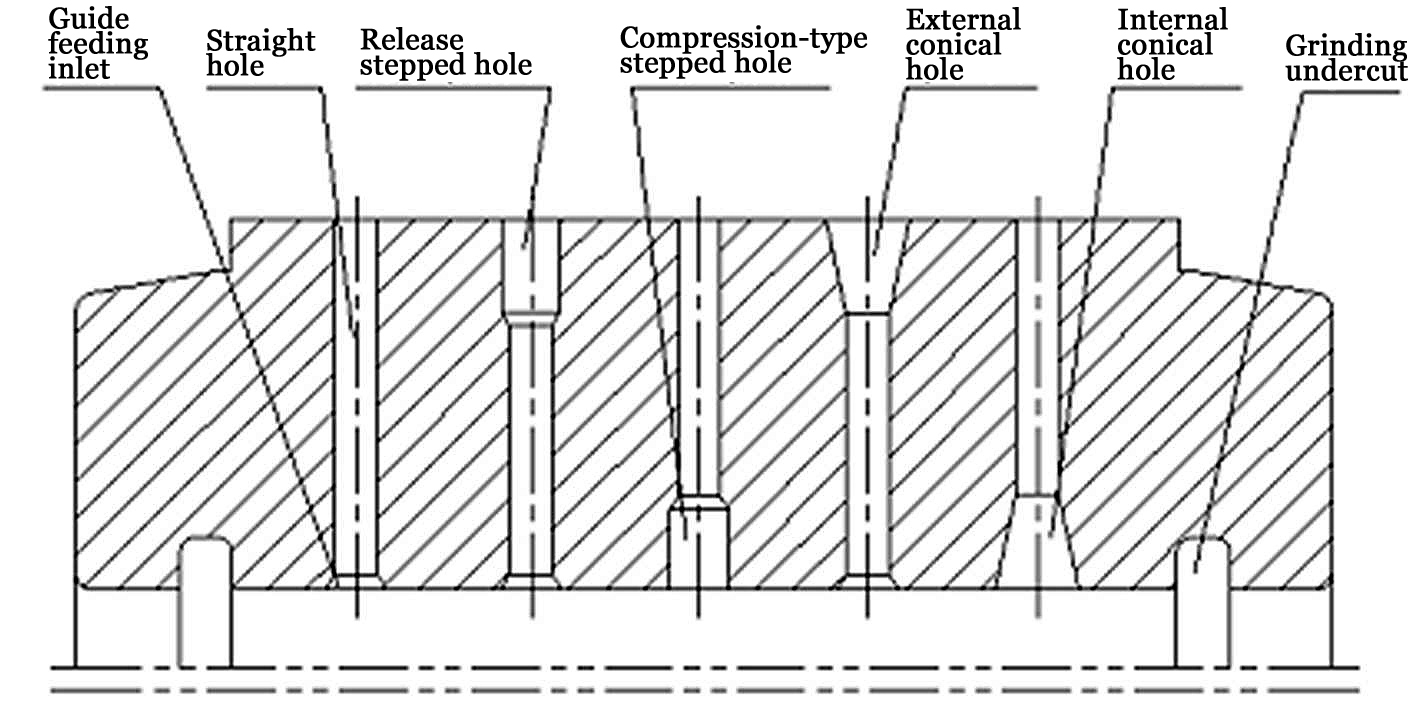

5) Tokom procesa granulacije, tehnički parametri poput omjera otvora i kompresije umrli su i tvrdoću čestica. Tvrdoća čestica koje se formiraju pljuskim kalupima s istim otvorom, ali različiti omjeri kompresije značajno će se povećati uz povećanje omjera kompresije. . Odabir prstena s odgovarajućim omjerom kompresije može proizvesti čestice odgovarajuće tvrdoće. Istovremeno, dužina čestica takođe ima značajan uticaj na nosivost čestica. Za čestice istog promjera, ako čestice nemaju oštećenja, duža dužina čestica, veća je mjerena tvrdoća. Stoga prilagođavanje položaja rezača za održavanje odgovarajuće duljine čestica može zadržati tvrdoću čestica u osnovi dosljedno. Prečnik čestica i oblik presjeka također imaju određeni utjecaj na tvrdoću čestica. Pored toga, materijal prstena također ima određeni utjecaj na kvalitetu izgleda i tvrdoću peleta. Postoje očigledne razlike između feed peleta proizvedenog običnim čeličnim prstenom i prstenom od nehrđajućeg čelika.

Da bi se produžilo vrijeme skladištenja hrane za prehranu i osigurati kvalitetu proizvoda u određenom vremenskom periodu, potrebna je potrebna obrada sušenja i hlađenja čestica za hranjenje.