Tvrdost částic je jedním z ukazatelů kvality, na které každá společnost krmiva věnuje velkou pozornost. V krmivech hospodářských zvířat a drůbeže způsobí vysoká tvrdost špatnou chuťatelnost, sníží příjem krmiva a dokonce způsobí orální vředy u sajecích prasat. Pokud je však tvrdost nízká, obsah prášku se sníží. Zvýšení, zejména nízká tvrdost materiálů pelet také způsobí nepříznivé faktory kvality, jako je klasifikace krmiva. Podniky proto musí zajistit, aby tvrdost krmiva splňovala standardy kvality. Kromě úpravy vzorce krmiva se také zaměřují na různé fáze procesu výroby a zpracování, což bude mít také zásadní dopad na tvrdost krmiva pelet.

1) Faktorem, který hraje rozhodující roli v tvrdosti částic v procesu broušení, je velikost broušení částic surovin. Obecně řečeno, čím jemnější velikost broušení částic surovin, tím snazší je pro škrob, aby během procesu kondicionování želatinizoval, a tím silnější je účinek vazeb v peletách. Čím méně snadno zlomený, tím větší je tvrdost. Proto je ve skutečné produkci velikost drtivých částic vhodně upravena podle produkční výkonnosti různých zvířat a velikosti clony prstenu.

2) Prostřednictvím ošetření surovin lze odstranit toxiny v surovinách, bakterie lze zabít, škodlivé látky mohou být eliminovány, proteiny v surovinách mohou být denaturovány a škrob lze plně želatizovat. V současné době se nafouknuté suroviny používají hlavně při výrobě vysoce kvalitního přívodního krmiva prasat a speciálního vodního krmiva. U speciálních vodních produktů, poté, co jsou suroviny nafouknuty, se zvyšuje stupeň želatinizace škrobu a zvyšuje se také tvrdost vytvořených částic, což je prospěšné pro zlepšení stability částic ve vodě. Pro suchové přívod prasat musí být částice křupavé a ne příliš tvrdé, což je prospěšné pro krmení kojecích prasat. Avšak vzhledem k vysokému stupni želatinizace škrobu v nafouknutých kojecích peletách je však tvrdost krmných pelet také relativně velká.

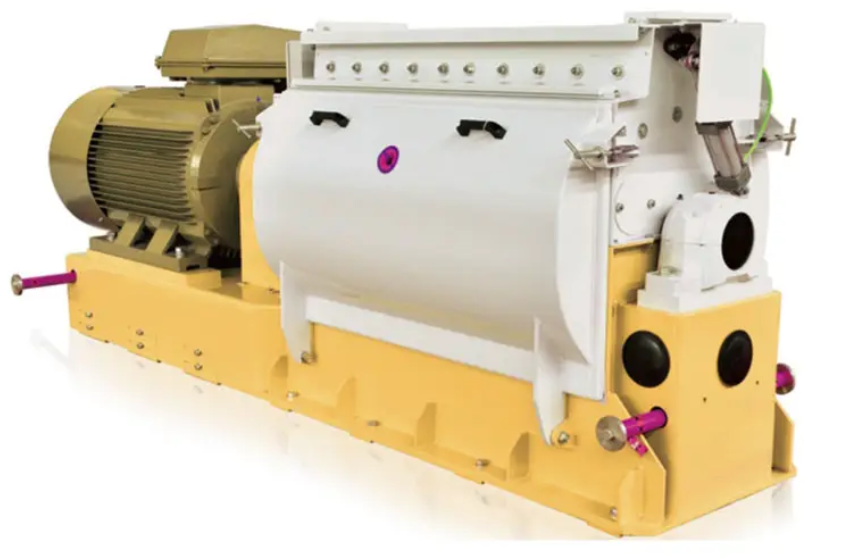

3) Míchání surovin může zlepšit uniformitu různých složek velikosti částic, což je prospěšné pro udržení tvrdosti částic v zásadě konzistentní a zlepšování kvality produktu. Při výrobě krmiva tvrdé pelety pomůže přidání 1% až 2% vlhkosti v mixéru zlepšit stabilitu a tvrdost krmiva pelet. Je však také nutné zvážit negativní účinky zvýšení vlhkosti na sušení a chlazení pelet. Nepřimí to k skladování produktů. Při výrobě krmiva mokrých pelet lze do prášku přidat až 20% až 30% vlhkosti. Během procesu míchání je snazší přidat asi 10% vlhkosti než během procesu kondicionování. Pelety vytvořené z materiálů s vysokou mosturou mají nízkou tvrdost, měkkost a dobrou chuti. Rozsáhlé chovné podniky mohou používat tento zdroj mokrých pelet. Mokré pelety nejsou obecně snadné ukládat a obecně musí být krmeny ihned po výrobě. Přidávání oleje během procesu míchání je běžně používaný proces přidávání oleje v workshopech výroby krmiv. Přidání 1% až 2% tuku má malý vliv na snížení tvrdosti částic, zatímco přidání 3% až 4% tuku může výrazně snížit tvrdost částic.

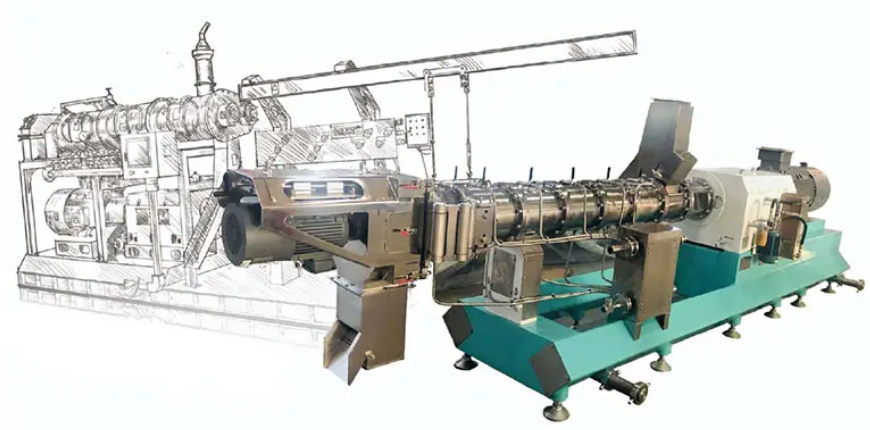

4) Kondicionování páry je klíčovým procesem při zpracování krmiva pelet a kondicionační účinek přímo ovlivňuje vnitřní strukturu a kvalitu vzhledu pelet. Kvalita páry a doba kondicionování jsou dva důležité faktory, které ovlivňují kondicionační účinek. Vysoce kvalitní suchá a nasycená pára může poskytnout větší teplo pro zvýšení teploty materiálu a želatizovat škrob. Čím delší je doba kondicionování, tím vyšší je stupeň gelatinizace škrobu. Čím vyšší je hodnota, tím husčí struktura částic po vytvoření, tím lepší stabilita a čím větší je tvrdost. Pro krmivo pro ryby se dvouvrstvé nebo vícevrstvé bundy obecně používají pro kondicionování ke zvýšení kondicionační teploty a prodloužení doby kondicionování. To je více přispívá ke zlepšení stability částic krmiva ryb ve vodě a podle toho se také zvyšuje tvrdost částic.

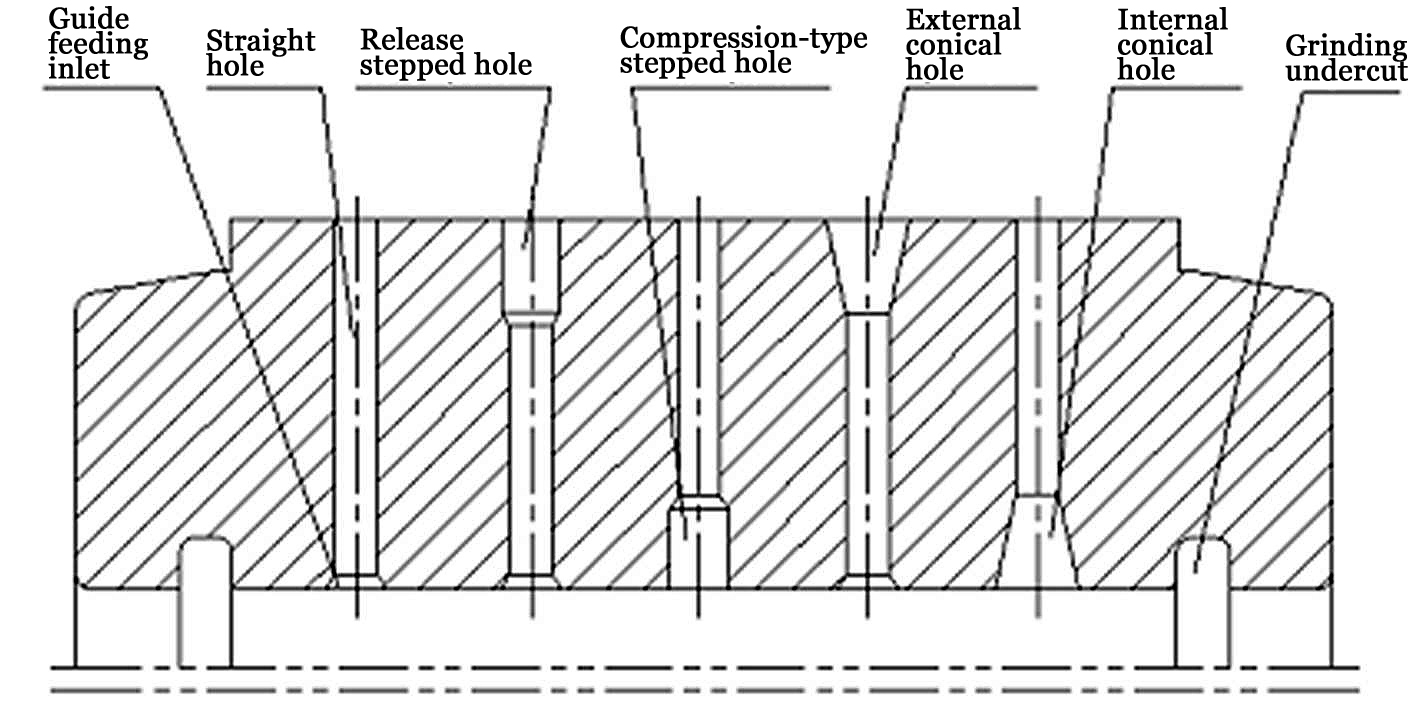

5) Během procesu granulace budou technické parametry, jako je poměr clony a kompresního poměru prstencové umírání, také ovlivnit tvrdost částic. Tvrdost částic tvořených prstencovými formami se stejným otvorem, ale různé kompresní poměry se významně zvýší se zvýšením kompresního poměru. . Výběr prstencového umírání s vhodným kompresním poměrem může produkovat částice s vhodnou tvrdostí. Současně má délka částic také významný dopad na tlakovou kapacitu částic. U částic stejného průměru, pokud částice nemají žádné defekty, čím delší délka částic, tím větší je naměřená tvrdost. Proto nastavení polohy řezačky pro udržení vhodné délky částic může udržet tvrdost částic v podstatě konzistentní. Průměr částic a tvar průřezu mají také určitý dopad na tvrdost částic. Kromě toho má materiál prstenců také určitý dopad na kvalitu vzhledu a tvrdost pelet. Mezi krmivem peletů produkované běžnými ocelovými prsteny a nerezovým prstencovým prstencům existují zjevné rozdíly.

Aby bylo možné prodloužit doba skladování přívodních produktů a zajistit kvalitu produktu v určitém časovém období, je nutné nezbytné sušení a zpracování částic přívěsů.