Dyse er kernekomponenten i pelletsmøllen. Og det er nøglen tilfremstiller foderpellets. I henhold til ufuldstændige statistikker tegner omkostningerne ved pelletmølle -tabet tab for mere end 25% af vedligeholdelsesomkostningerne for hele produktionsværkstedet. For stigningen i gebyrerne for hver procentpoint i gebyrer falder dit markedskonkurrenceevne med 0,25%. Så pelletsmølle -specifikationerne er ekstremt vigtige.

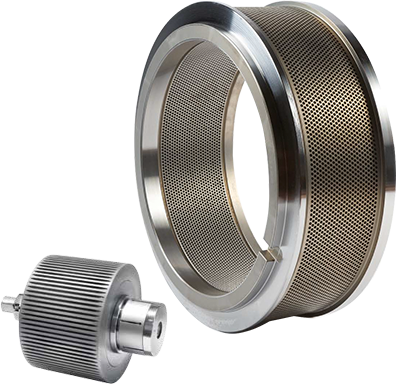

Shanghai Zhengyi (CPSHZY) er en professionelFoderpelletsmølleLeverandør i Kina. Vi leverer Ring Die Pellet Mill, Flat Die Pellet Mill ogPellet Mill Parts, såsom flad matrice, ring die, pelletmølle rulle og andre dele til pelletsmaskinen.

1.Pellet Mill Die Material

Pelletsmølleen er generelt lavet af kulstofstål, legeringsstrukturelt stål eller rustfrit stål gennem smedning, bearbejdning, borehuller og varmebehandlingsprocesser. Brugeren kan vælge i henhold til korrosionen af partikelens råmateriale. Materialet fra pelletmølle dør skal være lavet af legeringsstrukturen stål eller ringform i rustfrit stål.

Carbon-strukturelt stål, såsom 45 stål, dets varmebehandlingshårdhed er generelt 45-50 HRC, det er et lavkvalitets ringmateriale, dets slidstyrke og korrosionsbestandighed er dårlig, nu dybest set elimineret.

Legeringsstrukturelt stål, såsom 40cr, 35Crmo osv., Med varmebehandlingshårdhed over 50 timer og gode integrerede mekaniske egenskaber. Dysen af dette materiale har høj styrke og slidstyrke, men ulempen er, at korrosionsbestandighed ikke er god, især til fiskefodring.

Prisen på ringen dør, der er lavet af materiale, ringblomstpiller, træflis, halmpiller osv., Er meget højere end rustfrit stål. Både 20Crmnti og 20MNCR5 er lavkulariserende legeringsstål, som begge er de samme, bortset fra at førstnævnte er kinesisk stål og sidstnævnte tyske stål. Da Ti, et kemisk element, sjældent er tilgængelig i udlandet, bruges 20Crmnti eller 20Crmn fra Kina i stedet for 20MNCR5 fra Tyskland, så det falder ikke inden for omfanget af legeringsstrukturelt stål. Imidlertid er det hærdede lag af dette stål begrænset af karbureringsprocessen til en maksimal dybde på 1,2 mm, hvilket også er en fordel ved den lave pris på dette stål.

Materialer i rustfrit stål inkluderer tysk rustfrit stål X46CR13, Kina rustfrit stål 4CR13 osv. Disse materialer har bedre stivhed og sejhed, højere varmebehandlingshårdhed end karburerede stål, hærdet lag end karburerede stål og god slid og korrosionsbestandighed, hvilket resulterer i længere levetid og naturligt højere priser end karburiserede heste. På grund af den lange levetid i rustfrit stål stål stål, er udskiftningsfrekvensen lav, og derfor er omkostningerne pr. Ton lav.

Generelt er matrismaterialet til Ring Die Pellet Mill den strukturelle stål og rustfrit stålmaterialer.

2.Komprimeringsforhold på pelletmølle dør

i = d/l

T = l+m

M er dybden af det reducerede hul

Kompressionsforholdet (I) er forholdet mellem diehuldiameter (D) og effektiv længde (L) af matrisen.

I henhold til arten af råmateriale er forholdet 8-15, brugeren vælger kompressionsforholdet for matrisen og justerer det specifikke kompressionsforhold, såsom at vælge et lidt lavere komprimeringsforhold, som er gavnligt for at øge udgangen, reducere energiforbruget, reducere slidet af ringformen, men også reducere kvaliteten af partiklerne, såsom pelletterne er ikke stærke nok, udseendet er løs og længden er forskellig og længden og længden og længden og længden og længden og længden og længden og længden og længden er højt.

3.Åbningshastighed for ring dør

Åbningshastigheden for pelletmølleen er forholdet mellem det samlede areal af matrishullet og det effektive samlede område af matrisen. Generelt, jo højere åbningshastigheden for matrisen, jo højere er partikeludbyttet. Under forudsætningen for at sikre styrken af matrice kan åbningshastigheden for ringen die forbedres så vidt muligt.

For nogle råmaterialer er pelletsmølle -dievæggen under betingelse af et rimeligt komprimeringsforhold for tynd, så matrisstyrken ikke er nok, og fænomenet eksploderende matriser vises i produktionen. På dette tidspunkt bør ringenes tykkelse øges under forudsætningen for at sikre den effektive længde af matrishullet.

4.Matching mellem pelletmølle die og rulle

Det er den vigtigste teknologi til at forbedre effektiviteten af granulering og forlænge matrisens levetid. Det skal omfatte 4 aspekter:

- Ny ring dør med ny trykrulle, undgå overdreven brug af trykrulle.

- I henhold til materialets art er maskintypeegenskaber ved udvælgelsen af forskellige former for trykrullen for at opnå den bedste ekstruderingseffektivitet mellem matrisen og rullen.

- Nøglen til gap -pasform er stabilitet, og princippet er: uden at påvirke kapaciteten, prøv at slappe af.

- Kontrolfodringshastighed, juster den lange og korte placering af fodringsskraber for at kontrollere fodringsposition, materialelagsfordeling.

5.Pellet Mill Die Process Processing

Ring Die -huller er ekstremt krævende med hensyn til forarbejdnings- og forarbejdningsudstyr, og til rustfrit stål kræves der specielle pistoløvelser og vakuumvarmebehandlingsudstyr for at producere ringdis af høj kvalitet. Den fremragende vakuum -slukningsproces med høj temperatur kan forbedre stivhed, hårdhed, slidbestandighed, træthedsstyrke og sejhed i stål. Evnen til at garantere et afbalanceret hårdhedslag for hvert diehul kræver imidlertid et højt niveau af behandlingsevner og lang erfaring.

6.Dies overfladen ruhed af den indvendige væg i diehullet

Surface Roughness er også en vigtig indikator for Ring Die -kvalitet. Generelt vil en lille værdi af den indre vægoverfladesruhed forbedre kvaliteten af pasningen, reducere slid og forlænge ringenes levetid, men omkostningerne ved behandling af ringen dør vil stige.

Ringhul ruhed påvirker også kompressionsforholdet og dannelsen af partiklerne såvel som produktionseffektivitet. Ved den samme ring dørkomprimeringsforhold, jo lavere ruhedsværdien, jo lavere ekstruderingsmodstand af træflis eller foder, jo glattere er udladningen, jo højere er kvaliteten af de producerede pellets og jo højere produktionseffektivitet. Good Ring Die Hole Processing kan være op til 0,8-1,6 mikron, Ring Die Roughness er ca. 0,8 mikron, den korrekte maskine på det engangsmateriale, ingen slibning.