Die on graanuli põhikomponent. Ja see on võtisöödagraanulite valmistamine. Mittetäieliku statistika kohaselt moodustavad pelletitehase Die -kaotuse maksumus enam kui 25% kogu tootmise töökoja hoolduskuludest. Iga lõivude protsendipunkti suurenemise korral langeb teie turu konkurentsivõime 0,25%. Seega on graanuli veski spetsifikatsioonid äärmiselt olulised.

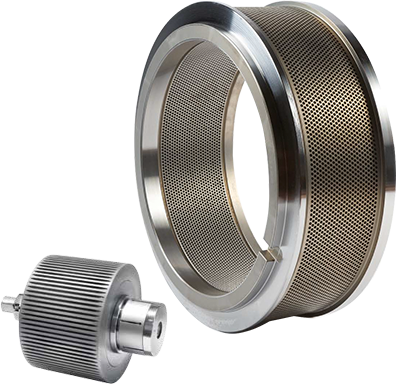

Shanghai Zhengyi (CPSHZY) on professionaalsöödagraanuli veskiTarnija Hiinas. Tarnitame rõngaste graanuli, lameda die -graanuli jagraanuli osad, nagu näiteks lame, rõngas Die, graanuli rull ja muud graanuliautode osad.

1.Graanuli die materjal

Graanulitehase stants on tavaliselt valmistatud süsinikterasest, sulamist terasest või roostevabast terasest sepistamise, töötlemise, puurimise aukude ja kuumtöötlemisprotsesside kaudu. Kasutaja saab valida vastavalt osakese tooraine korrosioonile. Graanulite veski materjal peaks olema valmistatud sulami konstruktsioonist terasest või roostevabast terasest rõngavormist.

Süsinikukonstruktsiooniteras, näiteks 45 terast, selle kuumtöötluse kõvadus on tavaliselt 45–50 tundi, see on madala kvaliteediga rõngaste materjal, selle kulumiskindlus ja korrosioonikindlus on kehvad, nüüd põhimõtteliselt elimineeritud.

Sulami konstruktsiooniteras, näiteks 40CR, 35CRMO jne, mille kuumtöötluse kõvadus on üle 50 -tunnise ja heade integreeritud mehaaniliste omaduste. Sellest materjalist valmistatud stantsil on kõrge tugevus ja kulumiskindlus, kuid puuduseks on see, et korrosioonikindlus pole hea, eriti kalade toitmiseks.

Rõnga hind sureb, mis on valmistatud materjalist, saialillede graanulitest, puitlaastudest, õlggraanulitest jne, palju kõrgem kui roostevabast terasest. Nii 20CRMNTI kui ka 20MNCR5 on vähese karburguseeriva sulamist terased, mis mõlemad on samad, välja arvatud see, et esimene on Hiina teras ja viimane Saksa terasest. Kuna TI, keemiline element on harva saadaval välismaal, kasutatakse Saksamaalt 20mncr5 asemel Hiinast pärit 20CRMNTI või 20CRMN, nii et see ei kuulu sulami konstruktsiooniterase ulatuse alla. Selle terase karastatud kihti piirab aga karburiseerimisprotsess maksimaalse sügavusega 1,2 mm, mis on ka selle terase madala hinna eeliseks.

Roostevabast terasest materjalide hulka kuuluvad saksa roostevabast terasest x46cr13, Hiina roostevabast terasest 4CR13 jne. Nendel materjalidel on parem jäikus ja sitkus, suurem kuumtöötluse kõvadus kui karburiseeritud terastel, karastatud kihid kui karburiseeritud terastel ning hea kulumine ja korrosioonikindlus, mis tuleneb pikema elueaga ja looduslikult kõrgemate hindadega kui karburguseeritud terastel. Roostevabast terasest terase pika tööea tõttu on asendussagedus madal ja seetõttu on tonni hind madal.

Üldiselt on rõngas dieede graanuli veski jaoks mõeldud materjal sulami konstruktsiooniteras ja roostevabast terasest materjalid.

2.Graanuli survesuhe

i = d/l

T = l+m

M on vähendatud augu sügavus

Surusuhe (I) on stantsi augu läbimõõdu (D) ja efektiivse pikkuse (L) suhe.

Tooraine olemuse kohaselt on suhe 8-15, kasutaja valib survesuhte ja reguleerib spetsiifilist survesuhet, näiteks pisut madalama survesuhte valimine, mis on kasulik väljundi suurendamiseks, energiatarbimise vähendamiseks, rõnga vormi kulumise vähendamiseks, kuid vähendab ka osakeste kvaliteeti, nii nagu valdajad pole piisavalt tugevad, on see, et see on piisavalt tugev, ja see on erinev.

3.Rõnga avanemiskiirus

Graanuli veski avanemiskiirus on stantsi augu kogupindala ja stantsi efektiivse kogupindala suhe. Üldiselt, mida suurem on stantsi avakiirus, seda suurem on osakeste saagis. Die tugevuse tagamise eeldusel saab rõnga suremise määra võimalikult parandada.

Mõne tooraine puhul on mõistliku survesuhte tingimusel graanuli dieesein liiga õhuke, nii et stantsi tugevusest ei piisa ja lavastuses ilmub plahvatusliku stantsi nähtus. Sel ajal tuleks rõnga suremise paksust suurendada eeldusel, et tagada stare augu efektiivne pikkus.

4.Sobitamine graanuli die ja rulli vahel

See on kõige olulisem tehnoloogia granuleerimise tõhususe parandamiseks ja stantsi eluea pikendamiseks. See peaks sisaldama 4 aspekti:

- Uus rõngas sureb uue rõhurulliga, vältige rõhurulli liigset kasutamist.

- Materjalide olemuse kohaselt on rõhurulli erinevate vormide valimise masinate omadused, et saavutada parim ekstrusiooni efektiivsus die ja rulli vahel.

- Lünka sobivuse võti on stabiilsus ja põhimõte on järgmine: proovige mahutavust mõjutamata.

- Kontrollige söötmiskiirust, reguleerige söötmise kaabitsa pikk ja lühike asend, et juhtida söötmisasendit, materjali kihi jaotust.

5.Graanuli die protsessi töötlemine

Ring Die augud on töötlemis- ja töötlemisseadmete osas äärmiselt nõudlikud ning roostevabast terasest on vaja kvaliteetsete rõngaste ravimite tootmiseks spetsiaalseid relvaharjutusi ja vaakum -töötlemisseadmeid. Suurepärane kõrge temperatuuriga vaakum -kustutamise protsess võib märkimisväärselt parandada jäikust, kõvadust, hõõrdumiskindlust, väsimustugevust ja terase tugevust. Võimalus tagada tasakaalustatud kõvaduskiht iga augu jaoks nõuab aga kõrget töötlemisoskust ja pikka kogemust.

6.Sureb surnud augu siseseina pinna karedus

Pinna karedus on ka oluline rõnga kvaliteedi näitaja. Üldiselt parandab sisemise seina pinna kareduse väike väärtus sobivuse kvaliteeti, vähendab kulumist ja pikendab rõnga suremist, kuid rõngaste töötlemise kulud suurenevad.

Rõnga augu karedus mõjutab ka osakeste survesuhet ja moodustamist, samuti tootmise efektiivsust. Samal rõngaste survesuhte korral, mida madalam on kareduse väärtus, seda madalam on puitlaastude või sööda ekstrusiooniresistentsus, seda sujuvam on tühjendus, seda suurem on toodetud graanulite kvaliteet ja seda suurem on tootmise efektiivsus. Hea rõnga stantsi augu töötlemine võib olla kuni 0,8–1,6 mikronit, rõnga stantsi karedus on umbes 0,8 mikronit, ühekordselt kasutatava materjali õige masin, lihvimata.