Osakeste kõvadus on üks kvaliteetseid näitajaid, millele iga söödafirma pöörab suurt tähelepanu. Kariloomudes ja linnulihasöödates põhjustab kõrge karedus halba maitsvust, vähendab sööda tarbimist ja põhjustab isegi suulisi haavandeid sigade imemisel. Kui aga kõvadus on madal, väheneb pulbri sisaldus. Suurenemine, eriti graanulite madal kõvadus põhjustab ebasoodsaid kvaliteedifaktoreid, näiteks sööda klassifikatsioon. Seetõttu peavad ettevõtted tagama, et sööda kõvadus vastab kvaliteedistandarditele. Lisaks söödavalemi kohandamisele keskenduvad nad ka tootmis- ja töötlemisprotsessi erinevatele etappidele, millel on ka oluline mõju graanulite sööda kõvadusele.

1) Tegur, mis mängib osakeste kareduses jahvatusprotsessis, on toorainete lihvimisosakese suurus. Üldiselt, mida peenemad on toorainete lihvimisosakese suurus, seda lihtsam on tärklis konditsioneerimisprotsessi ajal želatiinida ja seda tugevam on sidumismõju graanulites. Mida vähem kergesti katki, seda suurem on kõvadus. Seetõttu tuleb tegeliku tootmise korral osakeste suurust vastavalt erinevate loomade tootmisvõimele ja rõnga suremise avale sobivalt reguleerida.

2) Toorainete puhumise kaudu saab tooraine toksiine eemaldada, baktereid saab tappa, kahjulikke aineid saab kõrvaldada, tooraine valgud saab denatureerida ja tärklise saab täielikult želatiinida. Praegu kasutatakse paisutatud tooraineid peamiselt kõrgekvaliteediliste sigade ja spetsiaalse veetoote sööda tootmisel. Spetsiaalsete veetoodete puhul suureneb tärklise želatiiniseerimise aste ja moodustatud osakeste karedus suureneb ka, mis on kasulik osakeste stabiilsuse parandamiseks vees. Sigade söötmiseks peavad osakesed olema krõbedad ja mitte liiga rasked, mis on kasulik imevate sigade toitmisele. Tärklise želatiiniseerimise tõttu on aga paisutatud imetavates sigade graanulites ka söödagraanulite kõvadus suhteliselt suur.

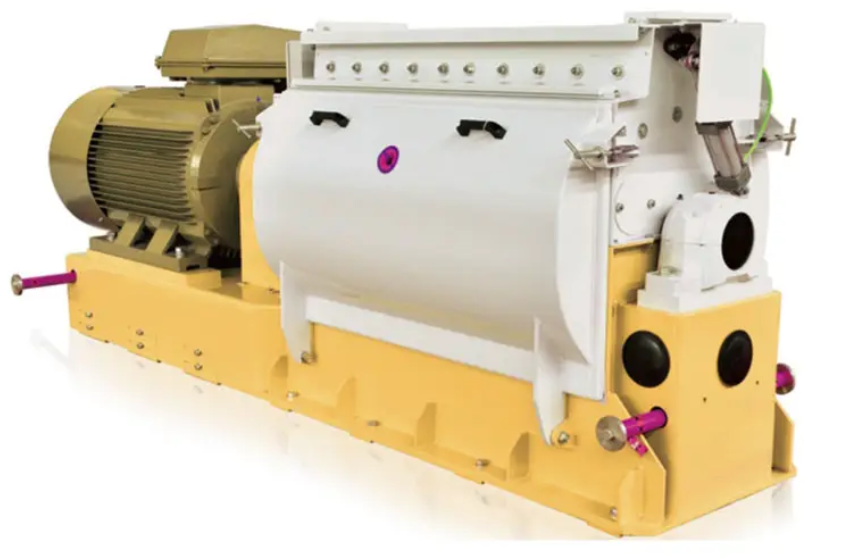

3) Toorainete segunemine võib parandada osakeste suuruse erinevate komponentide ühtlust, mis on kasulik osakeste kõvaduse hoidmiseks põhimõtteliselt ühtlasena ja parandada toote kvaliteeti. Kõvagraanulite sööda tootmisel aitab mikseris 1% kuni 2% niiskuse lisamine parandada graanulite sööda stabiilsust ja kõvadust. Siiski on vaja kaaluda ka niiskuse suurenemise negatiivset mõju graanulite kuivatamisele ja jahutamisele. See ei soodusta ka toote salvestamist. Märggraanulite sööda tootmisel võib pulbrile lisada kuni 20–30% niiskust. Segamisprotsessi ajal on lihtsam lisada umbes 10% niiskust kui konditsioneerimisprotsessi ajal. Kõrge mägedega materjalidest moodustatud graanulitel on madal karedus, pehmus ja hea maitsvus. Suuremahulised aretussettevõtted saavad seda niisket graanulitaset kasutada. Märgade graanuleid ei ole üldiselt lihtne ladustada ja neid tuleb tavaliselt pärast tootmist toita. Õli lisamine segamisprotsessi ajal on söödatootmise töötubades tavaliselt kasutatav õli lisamise protsess. 1% -ni 2% -l rasvadest on osakeste kareduse vähendamisel vähe mõju, samas kui 3–4% rasvade lisamine võib osakeste kõvadust märkimisväärselt vähendada.

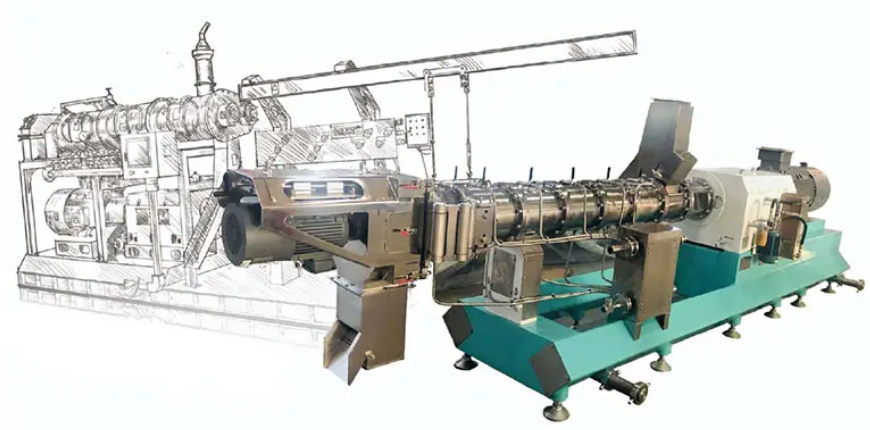

4) Auru konditsioneerimine on graanulite töötlemise võtmeprotsess ja konditsioneerimisefekt mõjutab otseselt graanulite sisemist struktuuri ja välimuse kvaliteeti. Auru kvaliteet ja konditsioneerimise aeg on kaks olulist tegurit, mis mõjutavad konditsioneerimise efekti. Kvaliteetne kuiv ja küllastunud aur võib materjali temperatuuri tõstmiseks ja tärklise gelatiniseerimiseks rohkem soojust pakkuda. Mida kauem on konditsioneerimisaeg, seda suurem on tärklise želatinisatsiooni aste. Mida kõrgem on väärtus, seda tihedam on osakeste struktuur pärast moodustumist, seda parem on stabiilsus ja seda suurem kõvadus. Kalade söötmiseks kasutatakse konditsioneerimise temperatuuri suurendamiseks ja konditsioneerimisaja pikendamiseks konditsioneerimiseks tavaliselt kahekihilisi või mitmekihilisi jakke. See soodustab rohkem kalade söödaosakeste stabiilsuse parandamist vees ja ka osakeste kõvadus suureneb vastavalt.

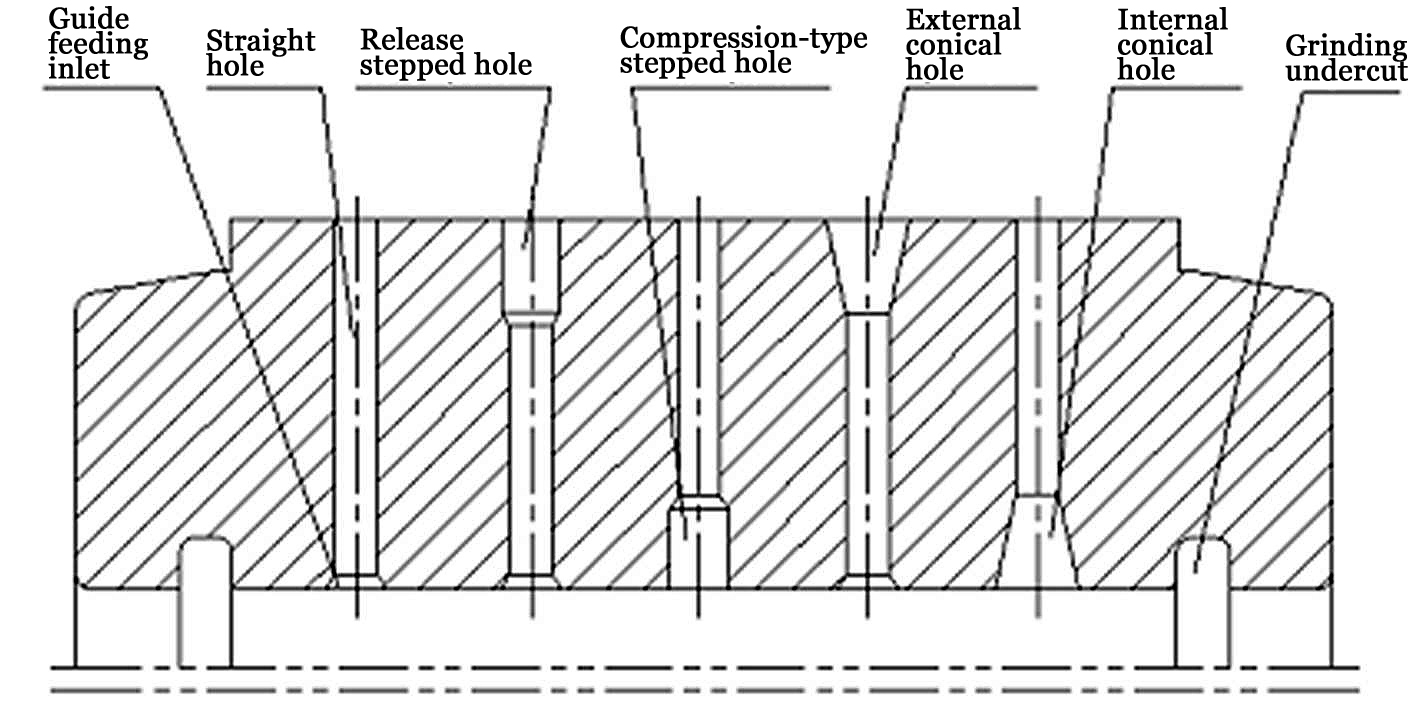

5) Granuleerimisprotsessi ajal mõjutavad tehnilised parameetrid nagu rõnga stantsi ava ja survesuhe ka osakeste kõvadust. Sama avaga rõngavormide moodustatud osakeste kõvadus, kuid erinevad survesuhted suurenevad survesuhte suurenemisega märkimisväärselt. . Rõnga suremise valimine sobiva survesuhtega võib tekitada sobiva kõvadusega osakesi. Samal ajal mõjutab osakeste pikkus ka osakeste rõhu kandmise võimet. Sama läbimõõduga osakeste puhul, kui osakestel puudub defekt, seda pikem on osakeste pikkus, seda suurem on mõõdetud kõvadus. Seetõttu võib lõikuri asendi kohandamine sobiva osakeste pikkuse säilitamiseks hoida osakeste karedust põhimõtteliselt ühtlasena. Osakeste läbimõõt ja ristlõike kuju mõjutavad ka osakeste kõvadust. Lisaks mõjutab rõngaste materjal ka graanulite välimuse kvaliteeti ja kõvadust. Tavaliste terasrõngaste ja roostevabast terasest rõngaste tagajärjel tekkinud pelleti sööda vahel on ilmsed erinevused.

Söödatoodete salvestusaja pikendamiseks ja toote kvaliteedi tagamiseks teatud aja jooksul on vaja vajalikku söödaosakeste kuivatamist ja jahutamist.