Partikulen gogortasuna elikagai enpresa guztiek arreta handia ematen duten kalitate adierazleetako bat da. Abeltzaintzan eta hegaztien elikaduretan, gogortasun handiak palatabilitate eskasa eragingo du, elikadura kontsumoa murriztu eta ahozko ultzerak ere txerrikumeetan sor ditzake. Hala ere, gogortasuna baxua bada, hautsaren edukia gutxituko da. Handitu, batez ere pellet materialen gogortasun txikiak kalifikatzeko faktoreak ere eragingo ditu, hala nola, jarioaren sailkapena. Beraz, enpresek ziurtatu behar dute elikagaien gogortasunak kalitate estandarrak betetzen dituela. Jarioaren formula egokitzeaz gain, ekoizpen eta prozesamendu prozesuaren hainbat fasetan oinarritzen dira, eta horrek ere ezinbesteko eragina izango du pellet jarioaren gogortasunean.

1) Artezteko prozesuan partikulen gogortasunean paper erabakigarria betetzen duen faktorea lehengaien partikularen tamaina artezteko da. Orokorrean, lehengaien artezketa partikularen tamaina finagoa da, orduan eta errazagoa da almidoia girotuko prozesuan gelatinizatzea, eta orduan eta indartsuagoa da pelleten lotura. Gutxiago apurtu, orduan eta gogortasun handiagoa. Hori dela eta, benetako ekoizpenean, partikulen tamaina behar bezala egokitu behar da animalia desberdinen ekoizpenaren arabera eta eraztunaren neurria.

2) Lehengaien tratamendua putzuaren bidez, lehengaietan toxinak kendu daitezke, bakteriak hil daitezke, substantzia kaltegarriak ezabatu daitezke, lehengaien proteinak desaktibatu daitezke eta almidoia erabat gelatinizatu daiteke. Gaur egun, lehengaiak pisutsuak dira, batez ere, kalifikazio handiko txerri jarioaren eta uretako produktuen elikagai bereziak ekoizteko erabiltzen dira. Uretako produktu berezietarako, lehengaiak xurgatu ondoren, almidoi gelatinizazio maila handitzen da eta eratutako partikulen gogortasuna ere handitzen da, eta horrek onuragarria da partikulen uraren egonkortasuna hobetzeko. Txerrikumeen feed, partikulak kurruskaria izan behar da eta ez da gehiegi gogorra izan, txerriak xurgatzeko elikatzerakoan onuragarria da. Hala ere, txerri-peleta zurrumurruetan almidoi gelatinizazio maila handia dela eta, jarioaren pelleten gogortasuna ere nahiko handia da.

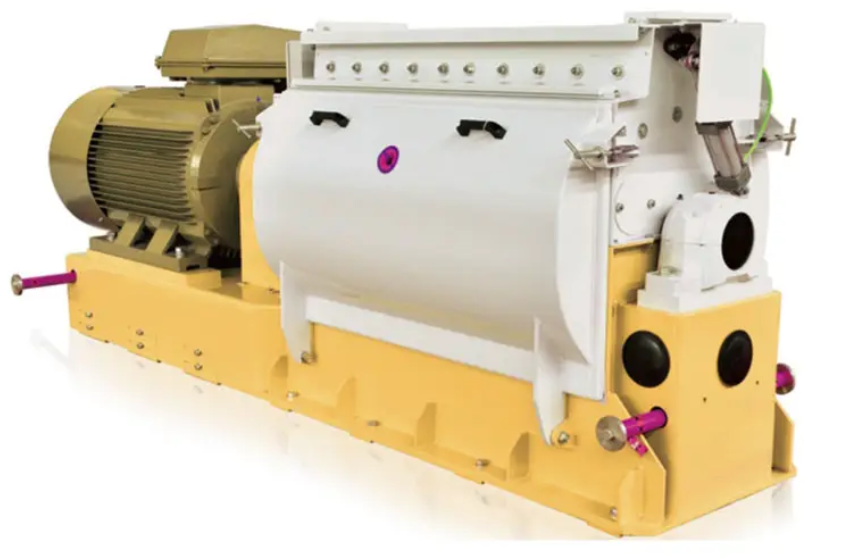

3) Lehengaien nahasketak partikulen tamainako osagaien uniformetasuna hobetu dezake, partikulen gogortasuna funtsean koherentea eta produktuen kalitatea hobetzeko onuragarria da. Pellet-jario gogorraren ekoizpenean, nahastailearen% 1etik% 2ko hezetasunak gehituz pellet jarioaren egonkortasuna eta gogortasuna hobetzen lagunduko du. Hala ere, pelleten lehortzearen eta hoztean hezetasunaren hazkundearen eragin negatiboak ere kontuan hartu behar dira. Produktuen biltegian ere ez da sortzen. Pellet hezearen elikadura ekoizpenean,% 20 eta% 30eko hezetasuna gehitu daiteke hautsari. Errazagoa da% 10eko hezetasuna gehitzea nahasketa prozesuan zehar, girotu prozesuan baino. Hezetasun handiko materialetatik eratutako pelletek gogortasun, leuntasun eta palatabilitate ona dute. Eskala handiko ugaltzeko enpresek pellet-jario hezea erabil dezakete. Pellet bustiak orokorrean ez dira erraz gordetzen eta orokorrean ekoiztu ondoren elikatzen dira. Nahasteko prozesuan olioa gehitzea ohiko olioa gehitzen da elikagaien ekoizpen tailerretan. Koipearen% 1ak% 1 gehitzeak eragin gutxi du partikulen gogortasuna murrizteko, eta% 3ko koipearen% 4ak gehitzen du partikulen gogortasuna nabarmen murrizteko.

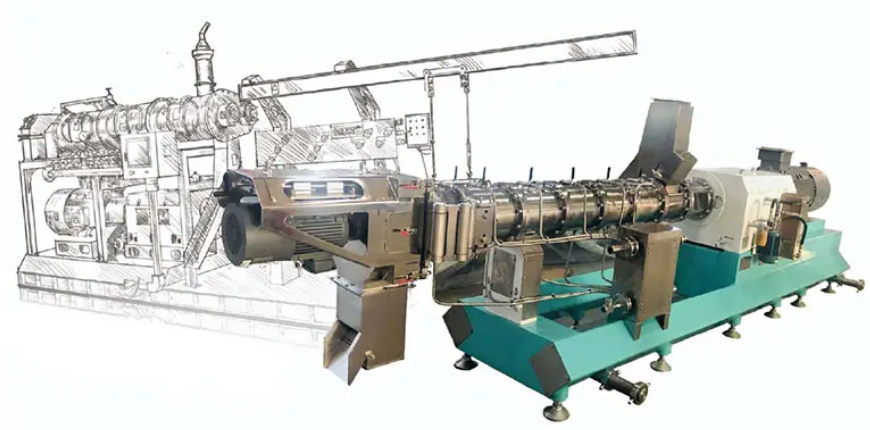

4) Lurrunaren girotua funtsezko prozesua da pellet feed prozesatzeko prozesuan, eta girotuaren efektuak zuzenean eragiten du barneko egitura eta itxura kalitatearen kalitatearen kalitateari eragiten dio. Lurrunaren kalitatea eta girotua denbora girotuaren eraginari eragiten dioten bi faktore garrantzitsu dira. Kalitate handiko lurrun lehorra eta saturatua bero gehiago eman dezake materialaren tenperatura handitzeko eta almidoi gelatinizatzeko. Zenbat eta girotu denbora gehiago, orduan eta handiagoa izango da almidoi gelatinizazio maila. Zenbat eta balio handiagoa izan, partikularen egitura trinkoagoa izan ondoren, orduan eta hobeto egonkortasuna hobetu eta gero eta gogorragoa da. Arrain-jarioetarako, geruza bikoitzeko edo geruza anitzeko jakak normalean girotzeko tenperatura handitzeko eta girotuaren denbora luzatzeko erabiltzen dira. Arrainen elikadura partikulen egonkortasuna hobetzea baino gehiago da, eta partikulen gogortasuna ere handitzen da horren arabera.

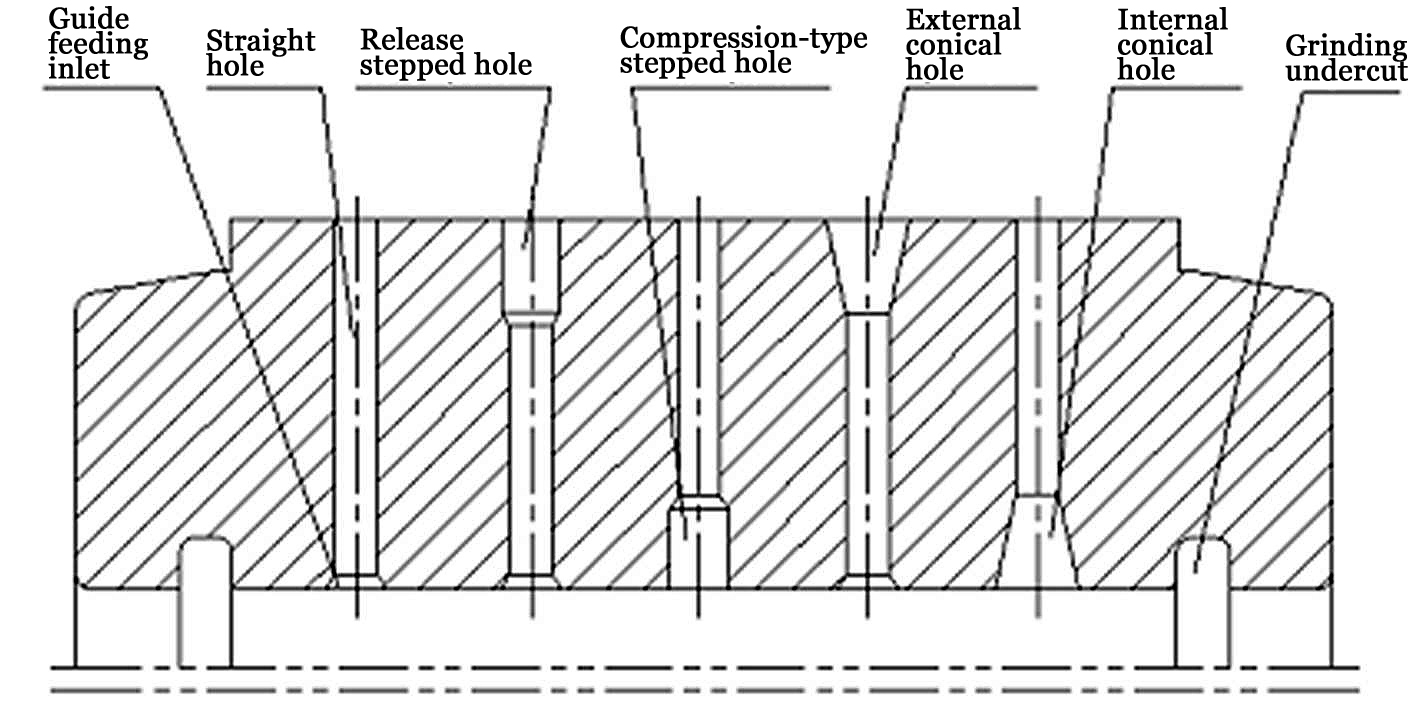

5) Granulazio prozesuan zehar, eraztunaren eraztunaren irekiera eta konpresio erlazioak, esaterako, parametro teknikoek partikulen gogortasunean eragingo dute. Eraztun bereko eraztun moldeek eratutako partikulen gogortasuna, baina konpresio ratio desberdinak nabarmen handituko dira konpresio-erlazioaren gehikuntzarekin. . Eraztun bat aukeratzeak konpresio-erlazio egokiarekin hiltzea gogortasun egokia duten partikulak sor ditzake. Aldi berean, partikulen iraupenak ere eragin handia du partikulen presio-edukian. Diametro bereko partikulen kasuan, partikulek akatsik ez badute, zenbat eta partikulen luzera zenbat eta handiagoa izan, orduan eta neurtutako gogortasuna handiagoa da. Hori dela eta, ebakitzailearen posizioa egokituz partikula luzera egokia mantentzeko, partikulen gogortasuna funtsean koherentea izan daiteke. Partikularen diametroak eta zeharkako forma ere partikulen gogortasunean nolabaiteko eragina dute. Gainera, eraztunaren materialak ere nolabaiteko eragina du pelleten itxura kalitatearen eta gogortasunaren inguruan. Altzairuzko eraztun arruntak sortutako pellet iturrien arteko desberdintasunak daude, eta altzairu herdoilgaitzezko eraztuna hiltzen da.

Feed produktuen biltegiratze denbora luzatzeko eta produktuen kalitatea denbora jakin batean ziurtatzeko, beharrezkoa da elikatzeko partikulen lehortzea eta hozteko prozesua.