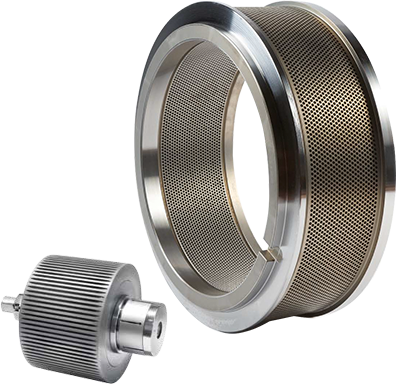

Muotin ydinkomponentti pellettimyllyssä. Ja se on avainRehupellettien tekeminen. Puutteellisten tilastojen mukaan pellettimyllyn menetyksen kustannukset ovat yli 25% koko tuotantopajan ylläpitokustannuksista. Jokaisen palkkioiden prosenttipisteen nousu markkinoiden kilpailukyky laskee 0,25%. Joten pellettimyllyn tekniset tiedot ovat erittäin tärkeitä.

Shanghai Zhengyi (CPSHZY) on ammattilainensyöttölaiteToimittaja Kiinassa. Toimitamme rengaskumettehtapellettimyllyn osat, kuten litteä die, rengaskuoli, pellettitehtaan rulla ja muut pellettikoneen osat.

1.Pellettitehtaan kuoleman materiaali

Pellettitehtaan suulakkeet on yleensä valmistettu hiiliteräksestä, seosista rakenteellisesta teräksestä tai ruostumattomasta teräksestä taonta-, koneistus-, porausreikien ja lämmönkäsittelyprosessien avulla. Käyttäjä voi valita hiukkasten raaka -aineen korroosion mukaan. Pellettitehtaan muotin materiaali tulisi tehdä seosrakenteesta terästä tai ruostumattomasta teräksestä valmistetusta rengasmuotista.

Hiilirakenteellinen teräs, kuten 45 teräs, sen lämpökäsittelykovuus on yleensä 45-50 HRC, se on heikkolaatuinen rengasmuotoinen materiaali, sen kulutuskestävyys ja korroosionkestävyys ovat huonot, nyt periaatteessa eliminoitu.

Seosrakenteellinen teräs, kuten 40cr, 35crmo jne., Lämpökäsittelykovuus yli 50 hrc ja hyvät integroidut mekaaniset ominaisuudet. Tätä materiaalista tehdyssä muotissa on suuri lujuus ja kulutuskestävyys, mutta haitta on, että korroosionkestävyys ei ole hyvä, etenkin kalojen ruokintaan.

Materiaalista, marigold -pelletteistä, puurastuista, olkipelletteistä jne. Sekä 20crmnti että 20mncr5 ovat vähäkerisoivia seosteräksiä, jotka molemmat ovat samat, paitsi että entinen on kiinalainen teräs ja jälkimmäinen saksalainen teräs. Koska TI, kemiallinen elementti, on harvoin saatavana ulkomailla, 20 crmnti tai 20 crmn Kiinasta käytetään Saksan 20mncr5: n sijasta, joten se ei kuulu seoksen rakenteellisen teräksen laajuuteen. Tämän teräksen karkaistu kerros rajoittaa kuitenkin hiilihappoprosessin enimmäissyvyyteen 1,2 mm, mikä on myös etuna tämän teräksen alhaisesta hinnasta.

Ruostumattomasta teräksestä valmistettuihin materiaaleihin kuuluu saksan ruostumattomasta teräksestä valmistettu X46CR13, Kiinan ruostumattomasta teräksestä valmistettu 4CR13 jne. Näillä materiaaleilla on parempi jäykkyys ja sitkeys, korkeampi lämmönkäsittelykovuus kuin hiilihapotetut teräkset, kovettuneet kerrokset kuin hiilihapotetut leikkaukset ja hyvä kuluminen ja korroosionkestävyys, mikä johtaa pidempään käyttöikään ja luonnollisesti korkeampaan hintaan kuin hiilihappoja. Ruostumattomasta teräksestä valmistetun terästeräksen pitkän käyttöiän vuoksi korvaavuustaajuus on alhainen ja siksi tonnin kustannukset ovat alhaiset.

Yleensä rengasmuotin pellettitehtaan muottimateriaali on seoksen rakenneteräs ja ruostumattomasta teräksestä valmistettu materiaalit.

2.Pellettitehtaan disartin puristussuhde

i = d/l

T = l+m

M on vähentyneen reiän syvyys

Kompressiosuhde (I) on suulakkeen halkaisijan (d) ja suulakkeen efektiivisen pituuden (L) suhde.

According to nature of raw material, the ratio is 8-15, The user chooses the compression ratio of the die, and adjusts the specific compression ratio, such as selecting a slightly lower compression ratio, which is beneficial to increase the output, reduce the energy consumption, reduce the wear of the ring mold, but also reduce the quality of the particles, such as the pellets is not strong enough, the appearance is loose and the length is different, and the powder rate is high.

3.Rengaskuulon avausnopeus

Pellettitehtaan die -aukko on suulakireiän kokonaispinta -alan suhde suulakkeen tehokkaaseen kokonaispinta -alaan. Yleensä mitä suurempi suulakkeen avausnopeus, sitä suurempi hiukkasen saanto. Lähtökohtana muotin voimakkuuden varmistamisessa rengaskuulon avausnopeutta voidaan parantaa niin pitkälle kuin mahdollista.

Joidenkin raaka -aineiden kohdalla kohtuullisen puristussuhteen mukaisesti pellettimyllyn muotin seinä on liian ohut, niin että suulakkeen lujuus ei riitä, ja räjähtävän kuoleman ilmiö ilmestyy tuotantoon. Tällä hetkellä renkaan paksuutta tulisi lisätä oletuksella, jolla varmistetaan muotin reikän tehokas pituus.

4.Pellettimyllyn ja rullan välillä

Se on tärkein tekniikka rakeistuksen tehokkuuden parantamiseksi ja muotin elämän pidentämiseksi. Sen tulisi sisältää 4 näkökohtaa:

- Uusi rengaskuoli uudella painerullalla, vältä painetelan liiallista käyttöä.

- Materiaalien luonteen mukaan painetelan eri muotojen valinnan konetyyppiset ominaisuudet, jotta suulakkeen ja rullan välillä saavutetaan paras suulakepuristustehokkuus.

- Avain aukkoon sopivuuteen on vakaus ja periaate on: ilman vaikutusta kapasiteettiin, yritä rentoutua.

- Ohjaussyöttönopeus, säädä syöttökaapin pitkä ja lyhyt sijainti syöttöasennon, materiaalikerroksen jakauman ohjaamiseksi.

5.Pellet Mill Die -prosessin käsittely

Rengasmuotinreiät ovat erittäin vaativia prosessointi- ja prosessointilaitteiden suhteen, ja ruostumattomasta teräksestä valmistetaan erityisiä aseen porauksia ja tyhjiölämpökäsittelylaitteita korkealaatuisten rengasmuutosten tuottamiseksi. Erinomainen korkean lämpötilan tyhjiön sammutusprosessi voi parantaa merkittävästi jäykkyyttä, kovuutta, hankauksen kestävyyttä, väsymyslujuutta ja teräksen sitkeyttä. Kyky taata tasapainoinen kovuuskerros jokaiselle muottiaukolle vaatii kuitenkin korkean prosessointitaidon ja pitkän kokemuksen.

6.Suulakerrän sisäseinän pinnan karheus

Pinnan karheus on myös tärkeä indikaattori renkaan muotin laadusta. Yleensä pienen seinämän pinnan karheuden pieni arvo parantaa sopivuuden laatua, vähentää kulumista ja pidentää renkaan kuoleman käyttöikää, mutta renkaan kuoleman käsittelykustannukset kasvavat.

Rengasreiän karheus vaikuttaa myös hiukkasten puristussuhteeseen ja muodostumiseen sekä tuotannon tehokkuuteen. Samassa renkaassa die -puristussuhteessa, mitä alhaisempi karheusarvo, sitä alhaisempi puurakenteiden tai rehujen suulakepuristusvastus, sitä sujuvampi purkaus, sitä korkeampi tuotettujen pellettien laatu ja sitä suurempi tuotantotehokkuus. Hyvä rengasmuotin reikänkäsittely voi olla enintään 0,8-1,6 mikronia, rengasmuotin karkeus on noin 0,8 mikronia, oikea kone kertakäyttöisellä materiaalilla, ei hiontaa.