Hiukkasten kovuus on yksi laatuindikaattoreista, joihin jokainen syöttöyritys kiinnittää suurta huomiota. Karja- ja siipikarjan rehuissa korkea kovuus aiheuttaa huonoa maistuvuutta, vähentää rehun saantia ja aiheuttaa jopa suun kautta tapahtuvia haavaumia imetyissä sikoissa. Jos kovuus on kuitenkin pieni, jauhepitoisuus vähenee. Lisäys, etenkin pellettien materiaalien alhainen kovuus aiheuttaa myös epäsuotuisia laatutekijöitä, kuten rehujen luokittelua. Siksi yritysten on varmistettava, että syötteen kovuus täyttää laatustandardit. Syöttökaavan säätämisen lisäksi ne keskittyvät myös tuotanto- ja prosessointiprosessin eri vaiheisiin, joilla on myös elintärkeä vaikutus pellettirehun kovuuteen.

1) Tekijä, jolla on ratkaiseva rooli hiukkasten kovuudessa jauhatusprosessissa, on raaka -aineiden jauhamahiukkaskoko. Yleisesti ottaen, mitä hienompi raaka -aineiden hiontapartikkelikoko, sitä helpompaa tärkkelys gelatinisoituu ilmastointiprosessin aikana ja sitä vahvempi sidosvaikutus pelletteissä. Mitä vähemmän helposti rikki, sitä suurempi kovuus. Siksi todellisessa tuotannossa murskauspartikkelikoko on säädettävä asianmukaisesti eri eläinten tuotanto suorituskyvyn ja renkaan muotin aukon koon mukaan.

2) Raaka -aineiden turvotuskäsittelyn kautta raaka -aineiden toksiinit voidaan poistaa, bakteerit voidaan tappaa, haitalliset aineet voidaan poistaa, raaka -aineiden proteiinit voidaan denaturoida ja tärkkelys voidaan täysin gelatinisoida. Tällä hetkellä turvotettuja raaka-aineita käytetään pääasiassa korkealaatuisen imevään sian rehun ja erityisten vesituotteiden rehun tuotannossa. Erityisiin vesieliötuotteisiin, kun raaka -aineet ovat turvonneet, tärkkelyksen gelatinisaatioaste kasvaa ja myös muodostettujen hiukkasten kovuus kasvaa, mikä on hyödyllistä parantaa hiukkasten stabiilisuutta vedessä. Siansyöttöä varten hiukkasten on oltava rapeaa eikä liian kovaa, mikä on hyödyllistä imettävien sikojen ruokintaan. Tärkkelys -gelatinisaation korkean asteen turvotuissa imetyissä sikapelletteissä rehupellettien kovuus on kuitenkin myös suhteellisen suuri.

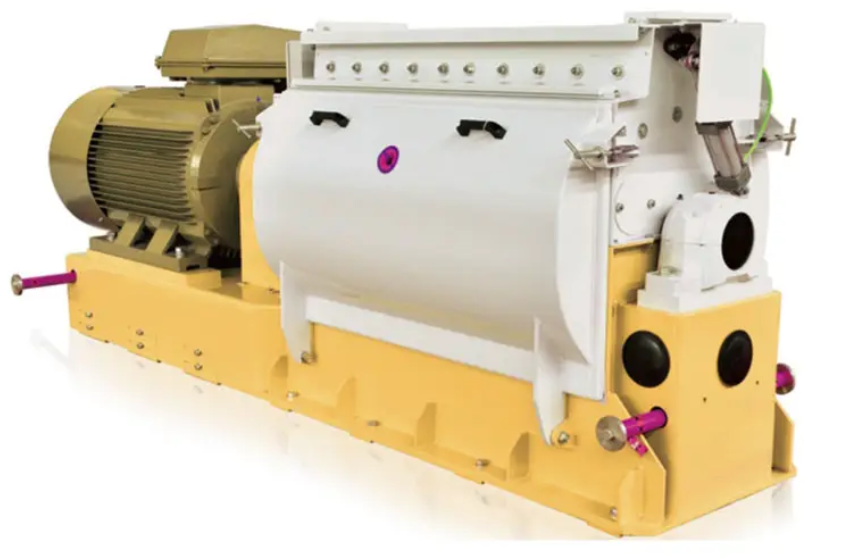

3) Raaka -aineiden sekoittaminen voi parantaa erilaisten hiukkaskokojen komponenttien tasaisuutta, mikä on hyödyllistä pitää hiukkasten kovuus periaatteessa yhdenmukaisena ja parantaa tuotteen laatua. Kovan pellettirehun tuotannossa 1%: sta 2%: n kosteuden lisääminen sekoittimeen auttaa parantamaan pellettirehun vakautta ja kovuutta. On kuitenkin myös tarpeen harkita kosteuden lisääntymisen negatiivisia vaikutuksia pellettien kuivaukseen ja jäähdytykseen. Se ei myöskään edistä tuotteiden varastointia. Märän pellettirehun tuotannossa jauheen voidaan lisätä jopa 20–30% kosteutta. Sekoitusprosessin aikana on helpompaa lisätä noin 10% kosteutta kuin ilmastointiprosessin aikana. Korkean kosteusmateriaalien muodostuneilla pelleteillä on pieni kovuus, pehmeys ja hyvä maku. Suuret kasvatusyritykset voivat käyttää tätä märkä pellettirehua. Märkäpellettejä ei yleensä ole helppo säilyttää, ja niiden on yleensä oltava syötettävä heti tuotannon jälkeen. Öljyn lisääminen sekoitusprosessin aikana on yleisesti käytetty öljyn lisäysprosessi rehujen tuotantopajoissa. 1% - 2%: lla rasvan lisäämisellä on vähän vaikutusta hiukkasten kovuuden vähentämiseen, kun taas 3% - 4% rasvan lisääminen voi vähentää merkittävästi hiukkasten kovuutta.

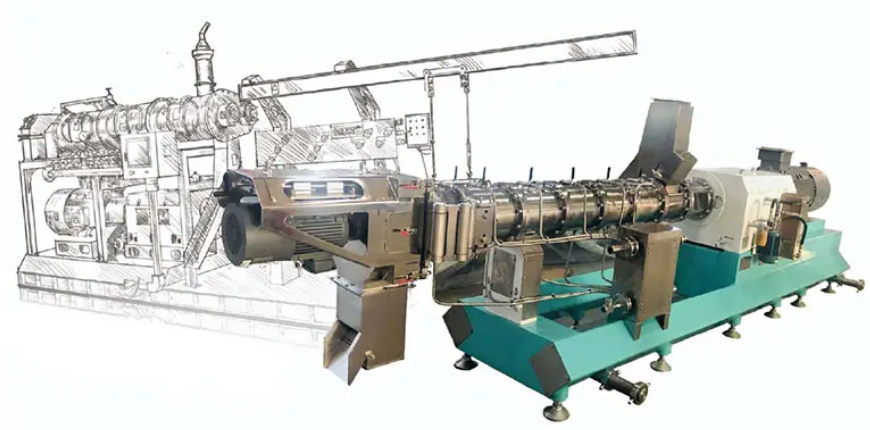

4) Höyryn ilmastointi on avainprosessi pellettisyöttöprosessoinnissa, ja ilmastointivaikutus vaikuttaa suoraan pellettien sisäiseen rakenteeseen ja ulkonäön laatuun. Höyryn laatu ja ilmastointiaika ovat kaksi tärkeää tekijää, jotka vaikuttavat ilmastointivaikutukseen. Korkealaatuinen kuiva ja tyydyttynyt höyry voi tarjota enemmän lämpöä materiaalin lämpötilan nostamiseksi ja tärkkelyksen gelatinisoimiseksi. Mitä pidempi ilmastointiaika, sitä korkeampi tärkkelys gelatinisaatio. Mitä korkeampi arvo, sitä tiheämpi hiukkasrakenne on muodostumisen jälkeen, sitä parempi stabiilisuus ja sitä suurempi kovuus. Kalan rehua varten kaksikerroksista tai monikerroksisia takkeja käytetään yleensä ilmastointiin ilmastointilämpötilan nostamiseksi ja ilmastointiaikaa pidentämään. Se on edullisempaa parantaa kalojen syöttöhiukkasten stabiilisuutta vedessä, ja myös hiukkasten kovuus kasvaa vastaavasti.

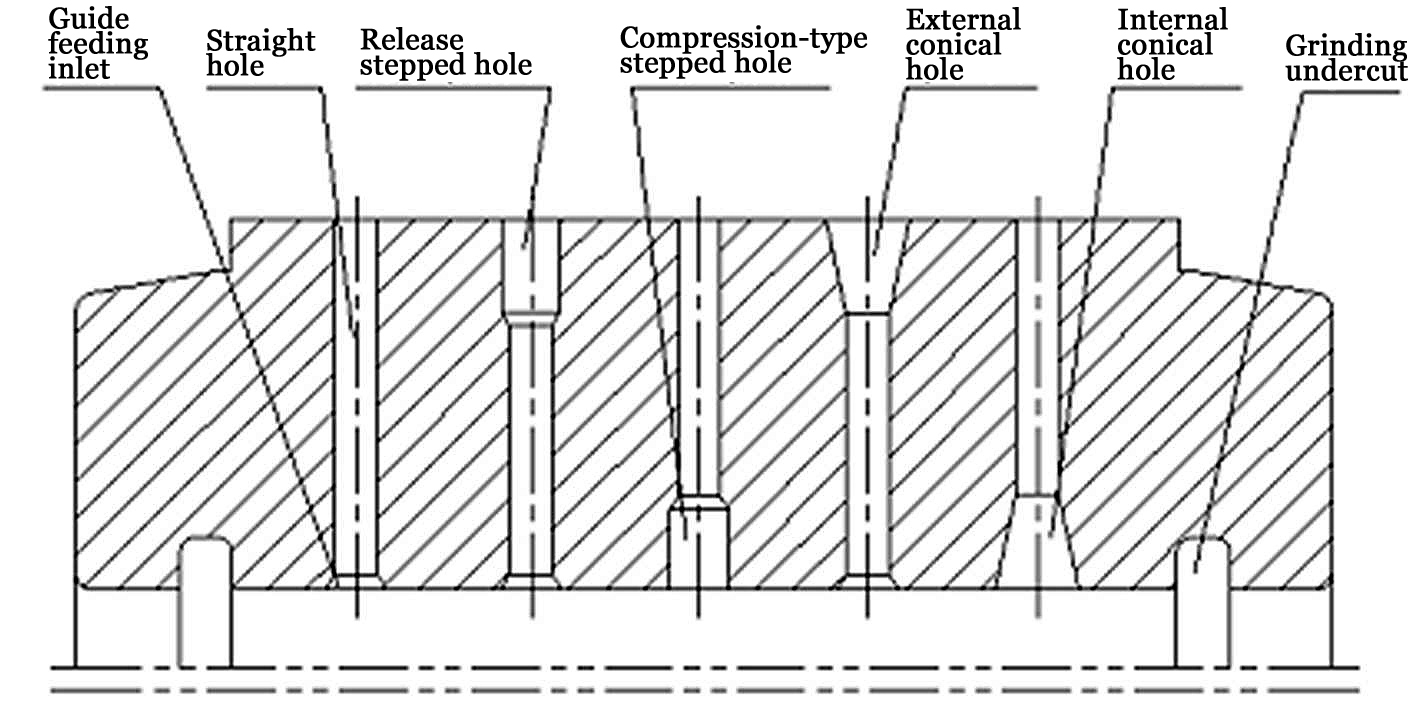

5) Rakeistusprosessin aikana tekniset parametrit, kuten renkaan suulakkeen aukko ja puristussuhde, vaikuttavat myös hiukkasten kovuuteen. Rengasmuottien muodostamien hiukkasten kovuus, jolla on sama aukko, mutta erilaiset puristussuhteet kasvavat merkittävästi puristussuhteen lisääntyessä. . Renkaan valitseminen sopivalla puristussuhteella voi tuottaa hiukkasia, joilla on sopiva kovuus. Samanaikaisesti hiukkasten pituudella on myös merkittävä vaikutus hiukkasten paineen kantamiseen. Saman halkaisijan hiukkasille, jos hiukkasilla ei ole vikoja, mitä pidempi hiukkasten pituus on, sitä suurempi mitattu kovuus. Siksi leikkurin sijainnin säätäminen sopivan hiukkasten pituuden ylläpitämiseksi voi pitää hiukkasten kovuuden periaatteessa yhdenmukaisena. Hiukkasten halkaisijalla ja poikkileikkausmuodolla on myös tietty vaikutus hiukkasten kovuuteen. Lisäksi rengaskuulon materiaalilla on myös tietty vaikutus pellettien ulkonäön laatuun ja kovuuteen. Tavallisten teräsrengasmuutosten tuottaman pellettirehun ja ruostumattomasta teräksestä valmistetun renkaan suulakkeiden välillä on ilmeisiä eroja.

Syöttötuotteiden varastointiajan pidentämiseksi ja tuotteen laadun varmistamiseksi syöttöhiukkasten tarvittava kuivaus ja jäähdytyskäsittely tarvitaan.