Selon la Fédération internationale de l'industrie alimentaire (IFIF), la production mondiale annuelle de nourriture composée est estimée à plus d'un milliard de tonnes et le chiffre d'affaires mondial annuel de la production alimentaire commerciale est estimé à plus de 400 milliards de dollars (394 milliards d'euros).

Les fabricants d'aliments ne peuvent pas se permettre des temps d'arrêt imprévus ou une perte de productivité pour répondre à la demande croissante. Au niveau de l'usine, cela signifie que l'équipement et les processus doivent être stables pour répondre à la demande tout en maintenant un résultat net.

La facilité d'automatisation est importante

L'expertise diminue lentement à mesure que les travailleurs plus âgés et expérimentés prennent leur retraite et ne sont pas remplacés au taux requis. En conséquence, les travailleurs de machines d'alimentation qualifiés sont inestimables et il y a un besoin croissant d'automatiser les processus de manière intuitive et facile, des opérateurs à la manipulation et à la gestion de la production. Par exemple, une approche décentralisée de l'automatisation peut rendre difficile l'interface avec différents systèmes de différents fournisseurs, ce qui en soi peut créer des défis inutiles, entraînant des temps d'arrêt imprévus. Cependant, les problèmes liés aux pièces de rechange (usine à granulés, anneau, moulin à aliments), les capacités de disponibilité et de service peuvent également conduire à des temps d'arrêt coûteux.

Cela peut être facilement évité en s'associant avec un fournisseur de solutions d'entreprise. Parce que l'entreprise traite d'une seule source d'expertise dans tous les aspects de l'usine et de ses processus connexes ainsi que des exigences réglementaires pertinentes. Dans une plante d'alimentation animale, des facteurs tels que le dosage précis de plusieurs additifs, le contrôle de la température, le contrôle de la préservation des produits et la réduction des déchets par le lavage peuvent être contrôlés avec précision, tout en maintenant le plus haut niveau de sécurité des aliments. Les exigences de sécurité des aliments peuvent être atteintes. Valeur nutritionnelle. Cela optimise le fonctionnement global et, finalement, le coût par tonne de produit. Pour maximiser le retour sur investissement et réduire le coût total de la possession, chaque étape doit être adaptée à l'opération individuelle tout en assurant la pleine transparence du processus.

De plus, une communication étroite avec les gestionnaires de comptes dédiés, les ingénieurs mécaniques et procédés garantit que la capacité technique et la fonctionnalité de vos solutions d'automatisation sont toujours protégées. Cette capacité à contrôler pleinement le processus garantit le produit de la plus haute qualité et ajoute une traçabilité intégrée aux éléments en amont et en aval en cas de besoin. Tous les processus de production sont pris en charge en ligne ou sur le site, de la commande du système de contrôle à une prise en charge directe via Internet.

Maximiser la disponibilité: une préoccupation centrale

Les solutions d'usine peuvent être classées comme n'importe quoi, de l'équipement d'usinage à une seule pièce aux installations murales ou de champ vert, mais l'objectif est le même quelle que soit la taille du projet. Autrement dit, comment un système, une ligne ou une plante entière fournit ce qui est nécessaire pour produire des effets positifs. La réponse réside dans la façon dont les solutions sont conçues, implémentées et optimisées pour fournir une disponibilité maximale en fonction des paramètres établis. La productivité est un équilibre entre l'investissement et la rentabilité, et l'analyse de rentabilisation est la base pour déterminer quel niveau doit être atteint. Chaque détail qui affecte les niveaux de productivité est un risque pour votre entreprise, et nous vous recommandons fortement de laisser le Balancing Act aux experts.

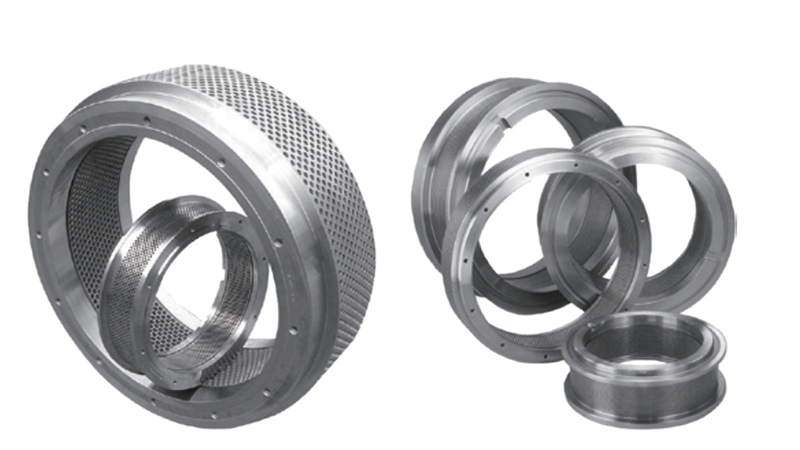

En éliminant la connexion nécessaire entre les fournisseurs avec un seul fournisseur de solutions d'entreprise, les propriétaires d'entreprises ont un partenaire à la fois responsable et responsable. Par exemple, les usines nécessitent la disponibilité de pièces de rechange et les pièces d'usure comme des marteaux de marmiel, des écrans, des rouleaux à rouleaux / rouleaux d'éclat, des matrices de moulin à granulés, des rouleaux de moulin et des pièces de l'usine, etc. Ils doivent être obtenus dans les plus brefs délais et installés et entretenus par des professionnels. Si vous êtes un fournisseur de solutions d'usine, même si certains éléments nécessitent un fournisseur tiers, l'ensemble du processus peut être externalisé.

Appliquez ensuite ces connaissances à des domaines importants tels que les prévisions. Savoir quand votre système a besoin de maintenance est essentiel pour réduire les temps d'arrêt et l'augmentation de la productivité. Par exemple, Pellet Mill fonctionne généralement sur une base 24/7, ce qui est fondamental pour leur fonctionnement réussi. Les solutions disponibles sur le marché aujourd'hui surveillent et optimisent les performances en temps réel, guident des facteurs tels que les vibrations et avertissent les opérateurs en temps de dysfonctionnements potentiels afin qu'ils puissent planifier les temps d'arrêt en conséquence. Dans un monde idéal, les temps d'arrêt allaient dans les livres d'histoire, mais en réalité, c'est le cas. La question est de savoir ce qui se passe lorsque cela se produit. Si la réponse n'est pas "notre partenaire de solution d'usine a déjà résolu ce problème", il est peut-être temps de changer.