Segundo a Federación Internacional da Industria Alimentaria (IFIF), a produción global anual de alimentos compostos estímase en máis de mil millóns de toneladas e a facturación global anual da produción comercial de alimentos estímase en máis de 400 millóns de dólares (394 millóns de euros).

Os fabricantes de pensos non poden permitirse o tempo de inactividade non planificado nin a produtividade perdida para seguir coa demanda crecente. A nivel de planta, isto significa que tanto o equipo como os procesos deben ser estables para satisfacer a demanda mantendo unha liña de fondo saudable.

A facilidade de automatización é importante

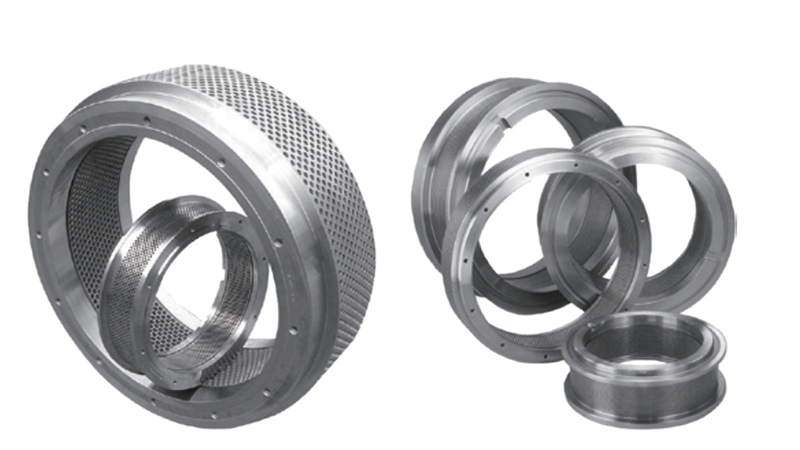

A experiencia diminúe lentamente a medida que os traballadores máis vellos e experimentados se xubilan e non se substitúen ao ritmo requirido. Como resultado, os traballadores de máquinas de alimentación cualificadas son inestimables e hai unha necesidade crecente de automatizar os procesos dun xeito intuitivo e doado, desde os operadores ata a xestión de manipulación e produción. Por exemplo, un enfoque descentralizado para a automatización pode dificultar a interface con diferentes sistemas de diferentes provedores, que en si mesmo poden crear retos innecesarios, obtendo un tempo de inactividade non planificado. Non obstante, os problemas relacionados con recambios (muíño de pellets, anel, muíño de alimentación) As capacidades de servizo tamén poden levar a un tempo de inactividade custoso.

Isto pódese evitar facilmente asociando cun provedor de solucións empresariais. Porque o negocio trata dunha única fonte de coñecemento en todos os aspectos da planta e os seus procesos relacionados así como os requisitos reguladores pertinentes. Nunha planta de alimentación de animais, pódense controlar con precisión factores como a dosificación precisa de varios aditivos, control de temperatura, control de conservación de produtos e redución de residuos mediante o lavado, mantendo o maior nivel de seguridade da alimentación. Pódense alcanzar os requisitos de seguridade da alimentación. Valor nutricional. Isto optimiza o funcionamento global e, en definitiva, o custo por tonelada de produto. Para maximizar o rendemento do investimento e reducir o custo total da propiedade, cada paso debe adaptarse á operación individual e garantir a transparencia completa do proceso.

Ademais, a comunicación estreita con xestores de contas dedicadas, enxeñeiros mecánicos e de proceso asegura que a capacidade técnica e a funcionalidade das súas solucións de automatización están sempre protexidas. Esta capacidade para controlar plenamente o proceso asegura o produto de alta calidade e engade unha trazabilidade incorporada a elementos ascendentes e descendentes cando sexa necesario. Todos os procesos de produción son compatibles en liña ou no sitio, desde a orde do sistema de control para o soporte directo a través de Internet.

Maximizar a dispoñibilidade: unha preocupación central

As solucións de fábrica pódense clasificar como calquera cousa, desde equipos de mecanizado dunha soa parte ata instalacións de parede ou campo verde, pero o foco é o mesmo independentemente do tamaño do proxecto. É dicir, como un sistema, unha liña ou unha planta enteira proporciona o que se necesita para producir efectos positivos. A resposta reside en como as solucións están deseñadas, implementadas e optimizadas para proporcionar a máxima dispoñibilidade segundo os parámetros establecidos. A produtividade é un equilibrio entre o investimento e a rendibilidade, e o caso empresarial é a base para determinar o nivel que se debe alcanzar. Todos os detalles que afectan aos niveis de produtividade son un risco para a túa empresa e recomendamos encarecidamente deixar o acto de equilibrio aos expertos.

Ao eliminar a conexión necesaria entre os provedores cun único provedor de solucións empresariais, os propietarios empresariais teñen un socio responsable e responsable. Por exemplo, as fábricas requiren dispoñibilidade de recambios e pezas de desgaste como martelos de martelos, pantallas, muíños de rolos/rolos de fábrica de flakk, matrices de muíño, rolos de muíño e pezas de muíño, etc. Deben obterse no menor tempo posible e instalar e manter os profesionais. Se vostede é un provedor de solucións de fábrica, aínda que algúns elementos requiren un provedor de terceiros, todo o proceso pode ser subcontratado.

A continuación, aplique este coñecemento a áreas importantes como a previsión. Saber cando o seu sistema precisa un mantemento é fundamental para reducir o tempo de inactividade e aumentar a produtividade. Por exemplo, o muíño de pellet adoita funcionar nunha base 24/7, polo que isto é fundamental para a súa operación exitosa. As solucións dispoñibles no mercado hoxe controlan e optimizan o rendemento en tempo real, guían factores como os operadores de vibracións e avisan en tempo de potenciais fallos para que poidan programar o tempo de inactividade en consecuencia. Nun mundo ideal, o tempo de inactividade descendería nos libros de historia, pero en realidade é. A pregunta é o que sucede cando isto sucede. Se a resposta non é "o noso compañeiro de solución de fábrica xa resolveu este problema", quizais sexa hora de cambiar.