A dureza das partículas é un dos indicadores de calidade que cada empresa de alimentación presta moita atención. Nos alimentos de gando e aves, a alta dureza provocará unha mala palatabilidade, reducirá a inxestión de alimentación e incluso provocará úlceras orais en porcos. Non obstante, se a dureza é baixa, o contido en po diminuirá. O aumento, especialmente a baixa dureza dos materiais de pellet tamén causará factores de calidade desfavorables como a clasificación de alimentos. Polo tanto, as empresas deben asegurarse de que a dureza da alimentación cumpra os estándares de calidade. Ademais de axustar a fórmula de alimentación, tamén se centran nas distintas etapas do proceso de produción e procesamento, que tamén terá un impacto vital na dureza do feed de pellets.

1) O factor que xoga un papel decisivo na dureza das partículas no proceso de moenda é o tamaño das partículas de moenda das materias primas. En xeral, canto máis fino sexa o tamaño das partículas de moenda das materias primas, máis fácil é para o almidón xelatinizarse durante o proceso de acondicionamento e canto máis forte sexa o efecto de unión nos pellets. Canto menos facilmente roto, maior será a dureza. Polo tanto, na produción real, o tamaño das partículas esmagador debe axustarse adecuadamente segundo o rendemento da produción de diferentes animais e o tamaño da abertura do anel.

2) A través do tratamento de materias primas, pódense eliminar toxinas nas materias primas, pódense matar bacterias, pódense eliminar substancias nocivas, as proteínas nas materias primas pódense desnaturalizar e o almidón pódese xelatinizarse. Na actualidade, as materias primas soportadas úsanse principalmente na produción de alimentación de porco de alta calidade e alimentación especial de produtos acuáticos. Para produtos acuáticos especiais, despois de que as materias primas estean empapadas, aumenta o grao de xelatinización de almidón e a dureza das partículas formadas tamén aumenta, o que é beneficioso para mellorar a estabilidade das partículas na auga. Para aspirando a alimentación de porcos, as partículas son necesarias para ser crocantes e non demasiado duras, o que é beneficioso para a alimentación de porcos. Non obstante, debido ao alto grao de xelatinización de almidón en pellets de porco chupado, a dureza dos gránulos de alimentación tamén é relativamente grande.

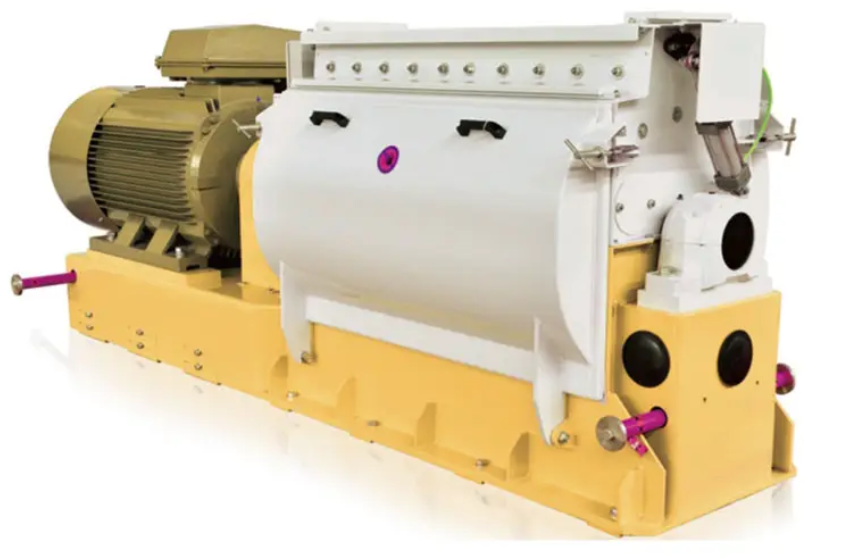

3) A mestura de materias primas pode mellorar a uniformidade de varios compoñentes do tamaño das partículas, o que é beneficioso para manter a dureza da partícula basicamente consistente e mellorar a calidade do produto. Na produción de alimentación de pellets duros, engadir 1% a 2% de humidade na batedora axudará a mellorar a estabilidade e a dureza do feed de pellets. Non obstante, tamén é necesario considerar os efectos negativos do aumento da humidade no secado e o arrefriamento dos pellets. Tampouco é propicio para o almacenamento do produto. Na produción de alimentación de pellet mollada, pódese engadir ao po de ata un 20% a 30% de humidade. É máis fácil engadir aproximadamente un 10% de humidade durante o proceso de mestura que durante o proceso de acondicionamento. Os pellets formados a partir de materiais de alta lama teñen baixa dureza, suavidade e boa palatabilidade. As empresas de cría a gran escala poden usar este feed de pellet mollado. Os gránulos húmidos normalmente non son fáciles de almacenar e normalmente son necesarios para alimentarse inmediatamente despois da produción. Engadir aceite durante o proceso de mestura é un proceso de adición de aceite de uso común nos talleres de produción de pensos. Engadir un 1% ao 2% da graxa ten pouco efecto na redución da dureza das partículas, mentres que engadir un 3% ao 4% da graxa pode reducir significativamente a dureza das partículas.

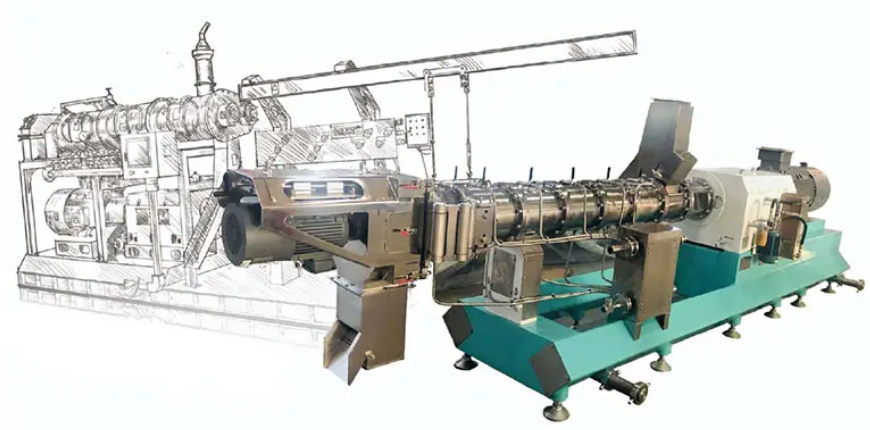

4) O acondicionamento de vapor é un proceso clave no procesamento de alimentación de pellets, e o efecto de acondicionamento afecta directamente á estrutura interna e á calidade de aparencia dos pellets. A calidade do vapor e o tempo de acondicionamento son dous factores importantes que afectan o efecto de acondicionamento. O vapor seco e saturado de alta calidade pode proporcionar máis calor para aumentar a temperatura do material e xelatinizar o almidón. Canto máis longo sexa o tempo de acondicionamento, maior será o grao de xelatinización do almidón. Canto maior sexa o valor, canto máis denso sexa a estrutura de partículas despois de formar, mellor será a estabilidade e canto maior sexa a dureza. Para a alimentación de peixe, as chaquetas de dobre capa ou varias capas úsanse xeralmente para o acondicionamento para aumentar a temperatura de acondicionamento e ampliar o tempo de acondicionamento. É máis propicio para mellorar a estabilidade das partículas de alimentación de peixe na auga e a dureza das partículas tamén aumenta en consecuencia.

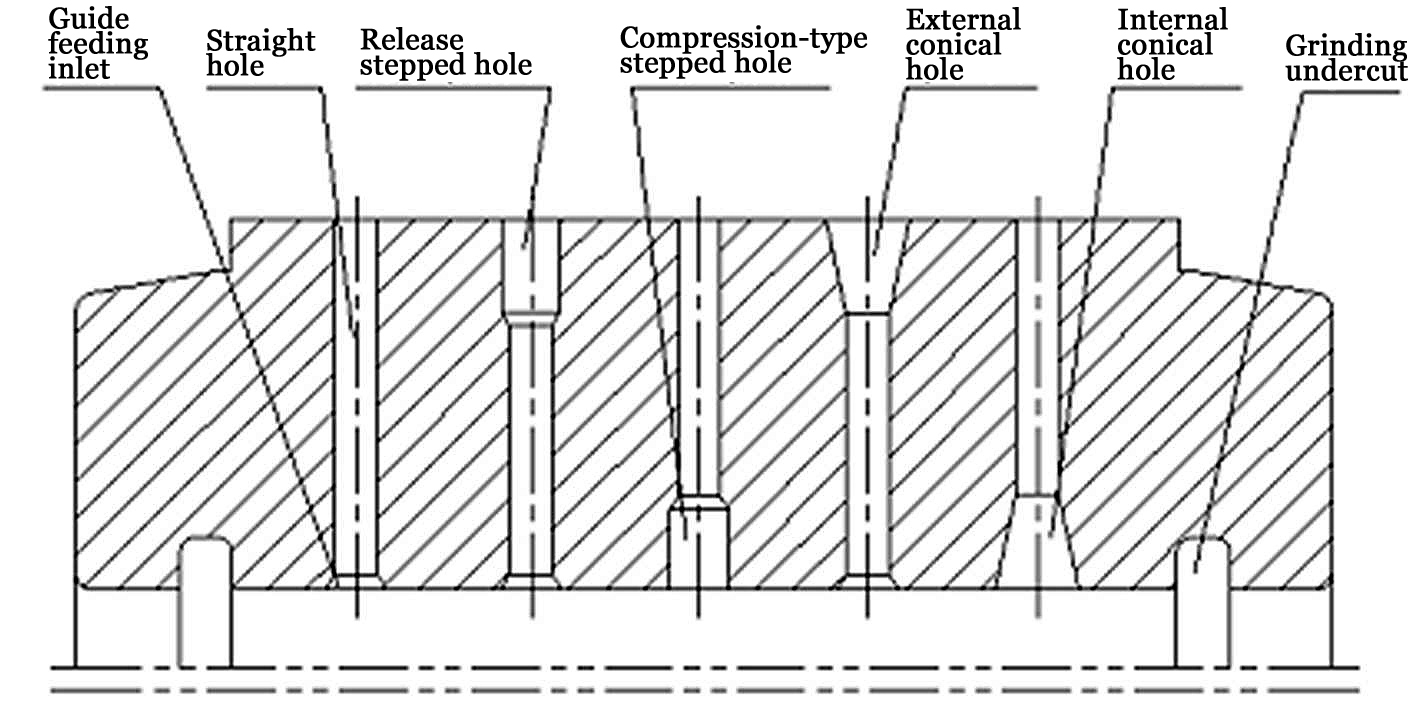

5) Durante o proceso de granulación, parámetros técnicos como a abertura e a relación de compresión do anel tamén afectarán a dureza das partículas. A dureza das partículas formadas por moldes de anel coa mesma abertura, pero as diferentes relacións de compresión aumentarán significativamente co aumento da relación de compresión. . A elección dun anel con relación de compresión adecuada pode producir partículas con dureza adecuada. Ao mesmo tempo, a lonxitude das partículas tamén ten un impacto significativo na capacidade de presión das partículas. Para partículas do mesmo diámetro, se as partículas non teñen defectos, canto máis longa a lonxitude da partícula, maior sexa a dureza medida. Polo tanto, axustar a posición do cortador para manter unha lonxitude de partícula adecuada pode manter a dureza das partículas basicamente consistente. O diámetro de partículas e a forma transversal tamén teñen un certo impacto na dureza das partículas. Ademais, o material do anel tamén ten un certo impacto na calidade e dureza das aparencias dos pellets. Existen diferenzas evidentes entre a alimentación de pellet producida por matrices comúns de aceiro e matrices de aceiro inoxidable.

Para ampliar o tempo de almacenamento dos produtos de alimentación e asegurar a calidade do produto nun determinado período de tempo, é necesario o secado e o procesamento de refrixeración necesarios de partículas de alimentación.