A Nemzetközi Élelmiszeripar Szövetsége (IFIF) szerint az összetett élelmiszerek éves globális termelését több mint egymilliárd tonnára becsülik, és a kereskedelmi élelmiszer -előállítások éves globális forgalma becslések szerint több mint 400 milliárd dollár (394 milliárd euró).

A takarmánygyártók nem engedhetik meg maguknak a nem tervezett állásidőt vagy az elveszített termelékenységet, hogy lépést tartsanak a növekvő igényekkel. Növényi szinten ez azt jelenti, hogy mind a berendezéseknek, mind a folyamatoknak stabilnak kell lenniük, hogy megfeleljenek a keresletnek, miközben fenntartják az egészséges alsó vonalat.

Az automatizálás könnyűsége fontos

A szakértelem lassan csökken, mivel az idősebb és tapasztalt munkavállalók nyugdíjba vonulnak, és nem cserélik őket a kívánt ütemben. Ennek eredményeként a képzett takarmánygép -munkavállalók felbecsülhetetlen értékűek, és egyre növekvő szükség van a folyamatok intuitív és egyszerű automatizálására, a szolgáltatóktól a kezelésig és a termelés menedzsmentjéig. Például az automatizálás decentralizált megközelítése megnehezítheti a különböző gyártók különböző rendszereivel való kapcsolatfelvételt, amelyek önmagukban felesleges kihívásokat okozhatnak, ami nem tervezett állásidőt eredményez. Ugyanakkor a pótalkatrészekkel (pelletmalom, gyűrűs szerszám, takarmánygyár) rendelkezésre állás és szolgáltatási képességekkel kapcsolatos problémák szintén költséges állásidőt eredményezhetnek.

Ez könnyen elkerülhető, ha egy vállalati megoldás -szolgáltatóval együttműködhet. Mivel az üzleti vállalkozás egyetlen szakértelemmel foglalkozik a növény minden aspektusában és a kapcsolódó folyamatokban, valamint a vonatkozó szabályozási követelményekkel. Egy állati takarmányüzemben olyan tényezők, mint például a több adalékanyag pontos adagolása, a hőmérséklet -szabályozás, a termékek megőrzésének ellenőrzése és a hulladékcsökkentés a mosás révén, pontosan ellenőrizhetők, miközben megőrzik a legmagasabb szintű takarmánybiztonságot. A takarmánybiztonsági követelmények elérhetők. Táplálkozási érték. Ez optimalizálja az általános működést és végül a termék tonnánkénti költségét. A beruházás megtérülésének és a tulajdonjog teljes költségének csökkentése érdekében minden lépést az egyéni művelethez kell igazítani, miközben biztosítja a folyamat teljes átláthatóságát.

Ezenkívül szoros kommunikáció a dedikált fiókkezelőkkel, a mechanikus és a folyamatmérnökökkel biztosítja, hogy az automatizálási megoldások technikai képessége és funkcionalitása mindig védett legyen. Ez a képesség a folyamat teljes ellenőrzésére biztosítja a legmagasabb minőségű terméket, és szükség esetén hozzáadja a beépített nyomon követhetőséget az upstream és a downstream elemekhez. Az összes gyártási folyamat online vagy a helyszínen támogatott, a vezérlőrendszer megrendelésétől az interneten keresztüli közvetlen támogatáshoz.

A rendelkezésre állás maximalizálása: Központi aggodalom

A gyári megoldásokat bármi másként lehet kategorizálni, az egyrészes megmunkáló berendezésektől a falig vagy a zöldmezős telepítésig, de a fókusz a projekt méretétől függetlenül ugyanaz. Vagyis, hogy egy rendszer, egy vonal vagy egy teljes növény biztosítja azt, ami szükséges a pozitív hatások eléréséhez. A válasz abban rejlik, hogy a megoldásokat hogyan tervezték, valósítják meg és optimalizálják, hogy a maximális rendelkezésre állást biztosítsák a megállapított paraméterek szerint. A termelékenység egyensúly a befektetés és a jövedelmezőség között, és az üzleti eset az alapja annak meghatározására, hogy mely szintet kell elérni. Minden olyan részlet, amely befolyásolja a termelékenységi szintet, kockázatot jelent vállalkozása számára, és határozottan javasoljuk, hogy hagyja a kiegyensúlyozó törvényt a szakértőknek.

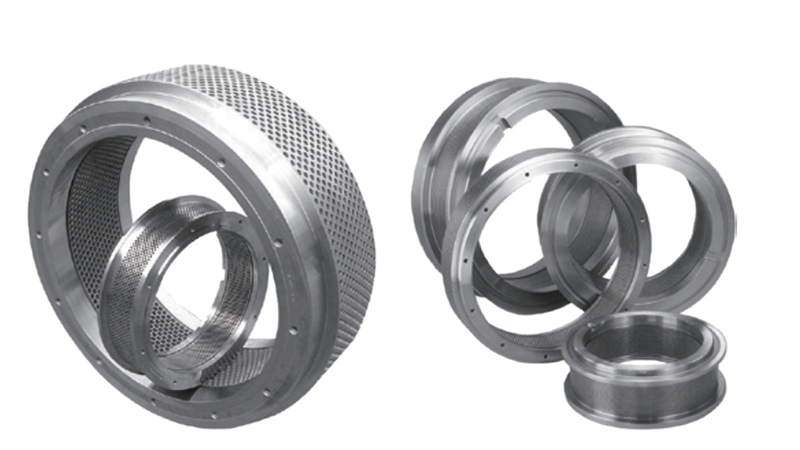

A beszállítók és az egyetlen Enterprise Solutions szolgáltató közötti szükséges kapcsolat kiküszöbölésével a vállalati tulajdonosok olyan partnerrel rendelkeznek, amely egyaránt felelős és elszámoltatható. Például a gyárak megkövetelik a pótalkatrészek rendelkezésre állását, és viselnek olyan alkatrészeket, mint a Hammermill kalapácsok, a képernyők, a görgős malom/pelyhes malom tekercsek, a pellet malom halála, a malom tekercsek és a malom alkatrészek stb. Ha Ön gyári megoldás-szolgáltató, akkor is, ha egyes elemeknek harmadik fél szolgáltatót igényelnek, a teljes folyamat kiszervezhető.

Ezután alkalmazza ezeket az ismereteket olyan fontos területekre, mint az előrejelzés. Annak ismerete, hogy mikor a rendszert karbantartásra szorul, kritikus fontosságú az állásidő és a termelékenység növelése szempontjából. Például a pelletmalom általában 24 óránként működik, tehát ez alapvető fontosságú a sikeres működéséhez. A piacon elérhető megoldások a mai napon a valós időben figyelnek és optimalizálják a teljesítményt, olyan iránymutatási tényezőket, mint a rezgés és a figyelmeztető operátorok a potenciális hibák idején, hogy ennek megfelelően ütemezzék az állásidőt. Egy ideális világban a leállási idő a történelemkönyvekben csökken, de a valóságban ez az. A kérdés az, hogy mi történik, amikor ez megtörténik. Ha a válasz nem "a gyári megoldási partner már megoldotta ezt a problémát", akkor talán itt az ideje a változásnak.