A részecske keménysége az egyik olyan minőségi mutató, amelyre minden takarmány -társaság nagy figyelmet fordít. Az állattenyésztésben és a baromfi takarmányokban a nagy keménység rossz ízléses, csökkenti a takarmánybevitelt, és akár orális fekélyeket is okoz a szopó sertésekben. Ha azonban a keménység alacsony, akkor a por tartalma csökken. A növekedés, különösen a pellet anyagok alacsony keménysége szintén kedvezőtlen minőségi tényezőket okoz, például a takarmány -osztályozást. Ezért a vállalkozásoknak gondoskodniuk kell arról, hogy a takarmánykeménység megfeleljen a minőségi előírásoknak. A takarmány -képlet beállításán kívül a termelési és feldolgozási folyamat különféle szakaszaira is összpontosítanak, amelyek létfontosságú hatással vannak a pellet -takarmány keménységére.

1) Az a tényező, amely döntő szerepet játszik a részecskék keménységében az őrlési folyamatban, a nyersanyagok csiszoló részecskemérete. Általánosságban elmondható, hogy minél finomabb a nyersanyagok csiszoló részecskemérete, annál könnyebb a keményítőnek a kondicionálási folyamat során, és minél erősebb a pellet kötési hatása. Minél kevésbé könnyen törnek, annál nagyobb a keménység. Ezért a tényleges termelés során a zúzó részecskeméretet megfelelő módon kell beállítani a különböző állatok termelési teljesítménye és a gyűrű méretének a rekesznyílásának megfelelően.

2) A nyersanyagok puffasztási kezelése révén a nyersanyagok toxinjait el lehet távolítani, a baktériumok elpusztíthatók, káros anyagok kiküszöbölhetők, a nyersanyagokban lévő fehérjék denaturálhatók, és a keményítő teljesen zselatinizálható. Jelenleg a puffasztott alapanyagokat elsősorban kiváló minőségű szopó sertés-takarmány és speciális vízi termékek előállításához használják. A speciális vízi termékek esetében a nyersanyagok puffadása után a keményítő zselatinizációjának mértéke növekszik, és a képződött részecskék keménysége szintén növekszik, ami előnyös a részecskék vízben történő stabilitásának javításában. A sertés táplálékának szopásához a részecskéknek ropogósnak és nem túl keménynek kell lenniük, ami előnyös a szopó sertések táplálására. A puffasztott szopó sertéspelletben a nagymamersapkás zselatinizáció miatt azonban a takarmánypelletek keménysége szintén viszonylag nagy.

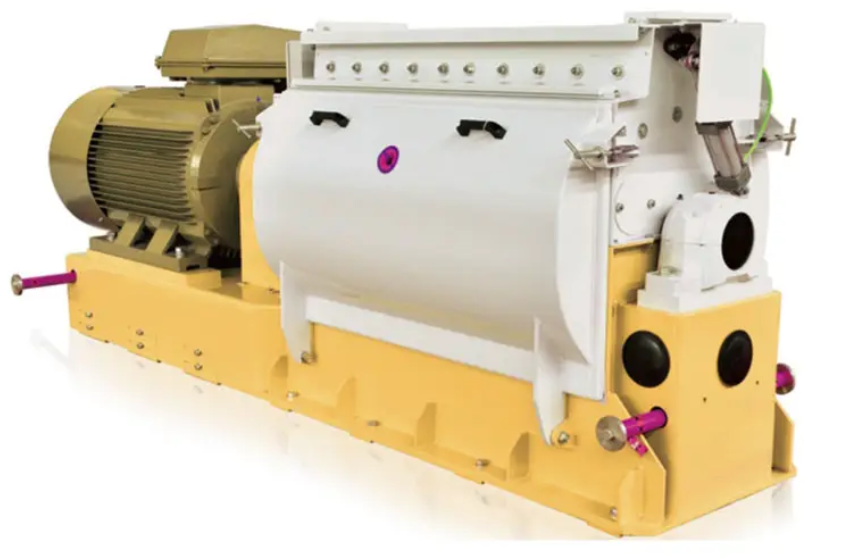

3) A nyersanyagok keverése javíthatja a különféle részecskeméret -alkatrészek egységességét, ami előnyös a részecskék keménységének alapvetően következetes megőrzéséhez és a termékminőség javításához. A kemény pellet -takarmány előállításában az 1% -ban 2% -os nedvességtartalom hozzáadása a keverőben javítja a pellet -takarmány stabilitását és keménységét. Ugyanakkor figyelembe kell venni a nedvesség növekedésének negatív hatásait a pellet szárítására és hűtésére. Ez sem elősegíti a terméktárolást. A nedves pellet -takarmány előállításakor akár 20–30% nedvességet lehet hozzáadni a porhoz. Könnyebb a keverési folyamat során körülbelül 10% -os nedvességet hozzáadni, mint a kondicionálási folyamat során. A nagy moistúrás anyagokból képződött pellet alacsony keménységgel, lágysággal és jó ízléssel rendelkezik. A nagyméretű tenyésztő vállalkozások ezt a nedves pellet-takarmányt használhatják. A nedves pelleteket általában nem könnyű tárolni, és általában a gyártás után azonnal táplálkozni kell. Az olaj hozzáadása a keverési folyamat során egy általában használt olaj hozzáadási folyamat a takarmánytermelési műhelyekben. A zsír 1–2% -ának hozzáadása kevés hatással van a részecskék keménységének csökkentésére, míg a zsír 3–4% -os hozzáadása jelentősen csökkentheti a részecskék keménységét.

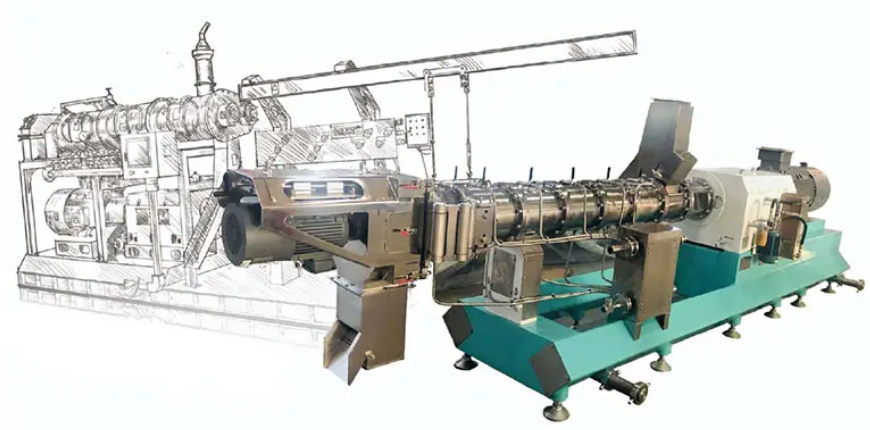

4) A gőzkondicionálás kulcsfontosságú folyamat a pellet -takarmány -feldolgozásban, és a kondicionáló hatás közvetlenül befolyásolja a pellet belső szerkezetét és megjelenési minőségét. A gőzminőség és a kondicionálási idő két fontos tényező, amelyek befolyásolják a kondicionáló hatást. A kiváló minőségű, száraz és telített gőz több hőt biztosíthat az anyag hőmérsékletének növeléséhez és a keményítő zselatinizálásához. Minél hosszabb a kondicionálási idő, annál magasabb a keményítő zselatinizációja. Minél magasabb az érték, annál sűrűbb a részecskeszerkezet a kialakítás után, annál jobb a stabilitás és annál nagyobb a keménység. A halak takarmányához általában kettős vagy többrétegű dzsekiket használnak a kondicionálás kondicionálására és a kondicionálási idő meghosszabbítására. Ez inkább elősegíti a vízben lévő haladagolási részecskék stabilitásának javítását, és a részecskék keménysége szintén növekszik.

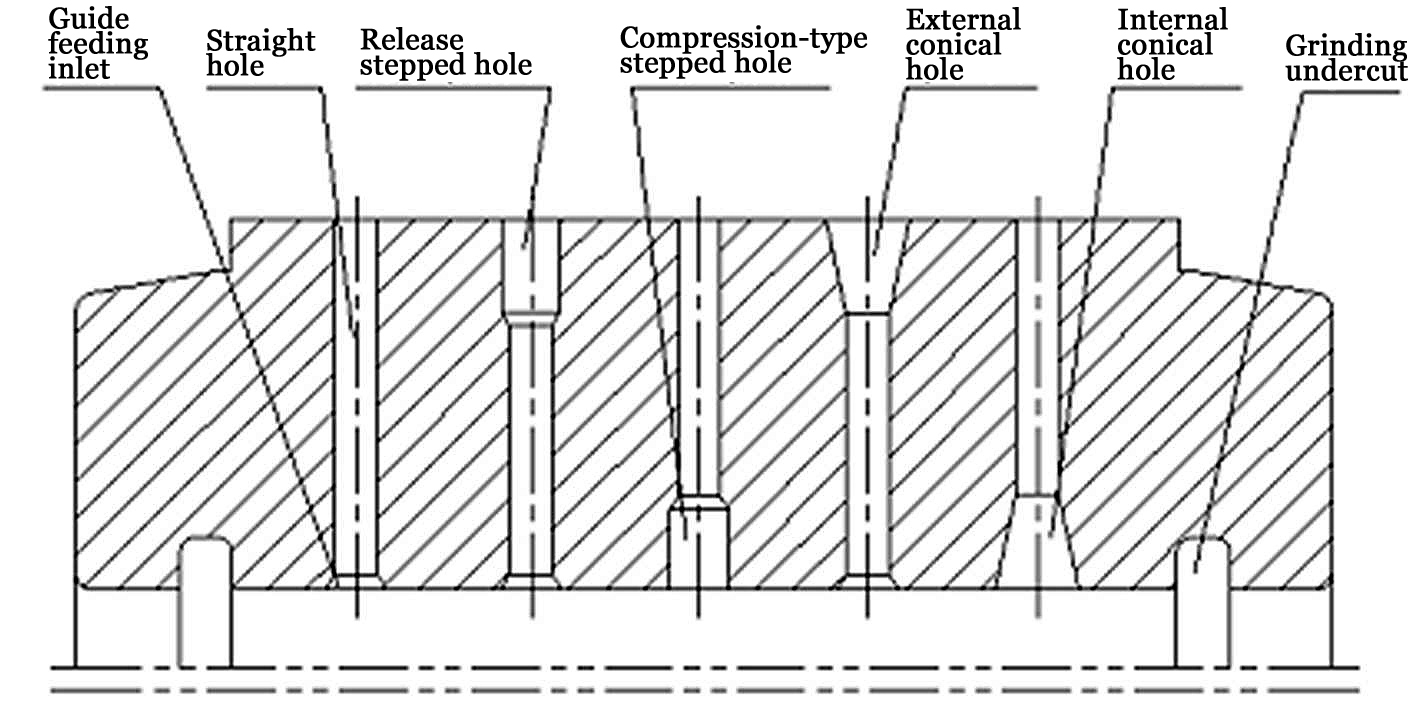

5) A granulációs folyamat során a műszaki paraméterek, például a gyűrűs szerszám rekesznyílás és kompressziós aránya szintén befolyásolják a részecskék keménységét. Az azonos rekeszes, de a különböző kompressziós arányok által kialakított részecskék keménysége jelentősen növekszik a kompressziós arány növekedésével. - Ha a gyűrűs szerszámot megfelelő kompressziós arány választja, akkor a megfelelő keménységű részecskéket előállíthatja. Ugyanakkor a részecskék hossza jelentős hatással van a részecskék nyomást hordozó képességére is. Ugyanazon átmérőjű részecskék esetében, ha a részecskéknek nincs hibája, annál hosszabb a részecske hossza, annál nagyobb a mért keménység. Ezért a vágó helyzetének beállítása a megfelelő részecskék hosszának fenntartása érdekében megőrizheti a részecskék keménységét alapvetően következetes. A részecskék átmérője és a keresztmetszeti alak szintén bizonyos hatással van a részecskék keménységére. Ezenkívül a gyűrűs szerszám anyagának bizonyos hatása van a pellet megjelenésének minőségére és keménységére is. Nyilvánvaló különbségek vannak a szokásos acélgyűrű -halál és a rozsdamentes acél gyűrűs szerszámok által előállított pellet -takarmány között.

A takarmánytermékek tárolási idejének meghosszabbításához és a termékminőség biztosításához egy bizonyos időtartamon belül szükség van a takarmányrészecskék szükséges szárítására és hűtésére.