Die adalah komponen inti di pabrik pelet. Dan itu adalah kunci untukmembuat pelet pakan. Menurut statistik yang tidak lengkap, biaya kerugian die pelet menyumbang lebih dari 25% dari biaya pemeliharaan dari seluruh lokakarya produksi. Untuk setiap kenaikan poin persentase dalam biaya, daya saing pasar Anda turun 0,25%. Jadi spesifikasi pabrik pelet sangat penting.

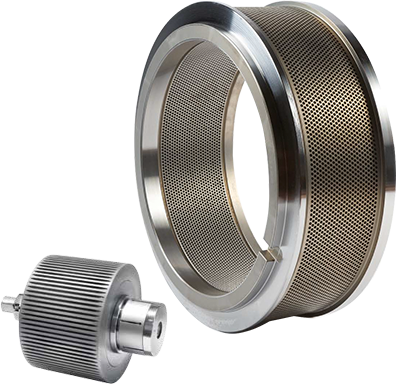

Shanghai Zhengyi (CPShzy) adalah seorang profesionalFeed Pellet MillPemasok di Cina. Kami memasok cincin die pelet mill, flat die pelet mill danSuku cadang pabrik pelet, seperti datar die, cincin die, roller mill pelet, dan bagian lain untuk mesin pelet.

1.Bahan Die Pellet Mill

Pellet Mill Die umumnya terbuat dari baja karbon, baja struktural paduan atau baja tahan karat melalui penempaan, pemesinan, lubang pengeboran, dan proses perlakuan panas. Pengguna dapat memilih sesuai dengan korosi bahan baku partikel. Bahan die gilingan pelet harus dibuat dari baja struktur paduan atau cetakan cincin baja tahan karat.

Baja struktural karbon, seperti 45 baja, kekerasan perlakuan panasnya umumnya 45-50 HRC, ini adalah bahan cincin tingkat rendah, ketahanan aus dan ketahanan korosi buruk, sekarang pada dasarnya dihilangkan.

Baja struktural paduan, seperti 40cr, 35crmo, dll., Dengan kekerasan perlakuan panas di atas 50hrc dan sifat mekanik terintegrasi yang baik. Die yang terbuat dari bahan ini memiliki ketahanan kekuatan dan keausan yang tinggi, tetapi kerugiannya adalah bahwa ketahanan korosi tidak baik, terutama untuk pemberian ikan.

Harga cincin mati, yang terbuat dari bahan, pelet marigold, keripik kayu, pelet jerami, dll., Jauh lebih tinggi dari baja tahan karat. Baik 20crmnti dan 20mncr5 adalah baja paduan rendah, yang keduanya sama, kecuali yang pertama adalah baja Cina dan baja Jerman yang terakhir. Karena TI, elemen kimia, jarang tersedia di luar negeri, 20crmnti atau 20crmn dari Cina digunakan sebagai ganti 20mncr5 dari Jerman, sehingga tidak termasuk dalam lingkup baja struktural paduan. Namun, lapisan yang keras dari baja ini dibatasi oleh proses karburisasi ke kedalaman maksimum 1,2 mm, yang juga merupakan keuntungan dari harga rendah baja ini.

Bahan stainless steel termasuk Stainless Steel Jerman X46CR13, China Stainless Steel 4CR13, dll. Bahan -bahan ini memiliki kekakuan dan ketangguhan yang lebih baik, kekerasan perlakuan panas yang lebih tinggi daripada baja karburasi, lapisan yang dikeraskan daripada baja karburasi, dan keausan yang baik dan ketahanan korosi, menghasilkan umur yang lebih lama dan harga yang lebih tinggi daripada baja yang dikerbalisasi. Karena umur panjang baja die stainless steel, frekuensi penggantian rendah dan oleh karena itu biaya per ton rendah.

Secara umum, bahan die untuk pabrik pelet cincin die adalah baja struktural paduan dan bahan baja tahan karat.

2.Rasio kompresi mill pelet mati

i = d/l

T = l+m

M adalah kedalaman lubang yang dikurangi

Rasio kompresi (I) adalah rasio diameter lubang die (D) dan panjang efektif (L) dari die.

Menurut sifat bahan baku, rasionya adalah 8-15, pengguna memilih rasio kompresi dari die, dan menyesuaikan rasio kompresi spesifik, seperti memilih rasio kompresi yang sedikit lebih rendah, yang bermanfaat untuk meningkatkan output, mengurangi konsumsi energi, mengurangi keausan cetakan cincin, tetapi mengurangi kualitas partikel, seperti halnya tidak ada yang kuat, seperti halnya.

3.Tingkat pembukaan cincin mati

Tingkat pembukaan pelet die die adalah rasio total luas lubang die dengan total area efektif die. Secara umum, semakin tinggi laju pembukaan die, semakin tinggi hasil partikel. Di bawah premis memastikan kekuatan mati, laju pembukaan cincin cincin dapat ditingkatkan sejauh mungkin.

Untuk beberapa bahan baku, di bawah kondisi rasio kompresi yang masuk akal, dinding die pelet terlalu tipis, sehingga kekuatan die tidak cukup, dan fenomena die ledakan akan muncul dalam produksi. Pada saat ini, ketebalan cincin cincin harus ditingkatkan di bawah premis memastikan panjang efektif lubang mati.

4.Cocok antara pelet mill die dan roller

Ini adalah teknologi paling penting untuk meningkatkan efisiensi granulasi dan memperpanjang umur mati. Itu harus mencakup 4 aspek:

- Cincin baru mati dengan rol tekanan baru, hindari penggunaan rol tekanan yang berlebihan.

- Menurut sifat bahan, karakteristik jenis mesin dari pemilihan berbagai bentuk rol tekanan, untuk mencapai efisiensi ekstrusi terbaik antara die dan roll.

- Kunci kesesuaian kesenjangan adalah stabilitas dan prinsipnya adalah: tanpa mempengaruhi kapasitas, cobalah untuk bersantai.

- Kontrol kecepatan makan, sesuaikan posisi panjang dan pendek dari scraper makan untuk mengontrol posisi makan, distribusi lapisan material.

5.Pemrosesan proses die mill pelet

Lubang cincin sangat menuntut dalam hal pemrosesan dan pemrosesan peralatan, dan untuk baja tahan karat, latihan senjata khusus dan peralatan perlakuan panas vakum diperlukan untuk menghasilkan cincin berkualitas tinggi. Proses pendinginan vakum suhu tinggi yang sangat baik dapat secara signifikan meningkatkan kekakuan, kekerasan, ketahanan abrasi, kekuatan kelelahan dan ketangguhan baja. Namun, kemampuan untuk menjamin lapisan kekerasan yang seimbang untuk setiap lubang mati membutuhkan tingkat pemrosesan yang tinggi dan pengalaman panjang.

6.Kekasaran permukaan yang mati dari dinding bagian dalam lubang die

Kekasaran permukaan juga merupakan indikator penting kualitas cincin die. Secara umum, nilai kecil kekasaran permukaan dinding bagian dalam akan meningkatkan kualitas kesesuaian, mengurangi keausan dan memperpanjang umur cincin mati, tetapi biaya pemrosesan cincin die akan meningkat.

Kekasaran lubang cincin juga mempengaruhi rasio kompresi dan pembentukan partikel, serta efisiensi produksi. Pada rasio kompresi cincin cincin yang sama, semakin rendah nilai kekasaran, semakin rendah resistansi ekstrusi chip kayu atau pakan, semakin halus pembuangan, semakin tinggi kualitas pelet yang dihasilkan dan semakin tinggi efisiensi produksi. Pemrosesan lubang cincin yang baik dapat mencapai 0,8-1,6 mikron, kekasaran cincin die adalah sekitar 0,8 mikron, mesin yang benar pada bahan sekali pakai, tidak ada penggilingan.