על פי נתוני הפדרציה הבינלאומית לתעשיית המזון (IFIF), הייצור העולמי השנתי של מזון מורכב מוערך ביותר ממיליארד טון והמחזור העולמי השנתי של ייצור המזון המסחרי מוערך ביותר מ- 400 מיליארד דולר (394 מיליארד אירו).

יצרני ההזנה אינם יכולים להרשות לעצמם השבתה לא מתוכננת או איבדו את הפרודוקטיביות כדי להתעדכן בביקוש ההולך וגובר. ברמת המפעל פירוש הדבר כי גם ציוד וגם תהליכים חייבים להיות יציבים כדי לעמוד בביקוש תוך שמירה על שורה תחתונה בריאה.

קלות האוטומציה חשובה

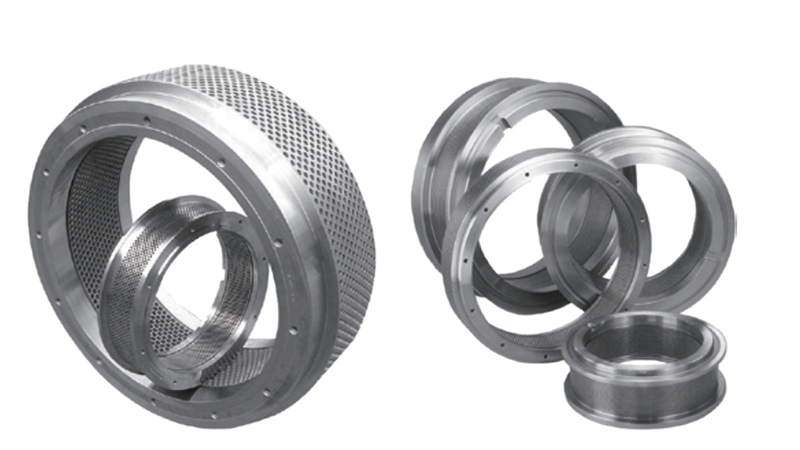

המומחיות הולכת וגוברת לאט לאט ככל שעובדים מבוגרים ומנוסים פורשים ולא מוחלפים בקצב הנדרש. כתוצאה מכך, עובדי מכונות הזנה מיומנות הם לא יסולא בפז ויש צורך הולך וגובר לאוטומציה של תהליכים בצורה אינטואיטיבית וקלה, החל ממפעילים לטיפול וניהול ייצור. לדוגמה, גישה מבוזרת לאוטומציה יכולה להקשות על הממשק עם מערכות שונות של ספקים שונים, אשר כשלעצמו יכולים ליצור אתגרים מיותרים, וכתוצאה מכך השבתה לא מתוכננת. עם זאת, בעיות הקשורות לחלקי חילוף (טחנת גלולה, טבעת למות, טחנת הזנה) יכולות זמינות ויכולות שירות יכולות להוביל גם לשבתה יקרה.

ניתן להימנע מכך בקלות על ידי שיתוף פעולה עם ספק פתרונות ארגוניים. מכיוון שהעסק עוסק במקור מומחיות יחיד בכל תחומי המפעל ותהליכיו הקשורים אליו כמו גם בדרישות הרגולציה הרלוונטיות. בצמח הזנת בעלי חיים ניתן לשלוט במינון מדויק של מספר תוספים, בקרת טמפרטורה, בקרת שימור מוצרים והפחתת פסולת באמצעות שטיפה, תוך שמירה על רמת בטיחות ההזנה הגבוהה ביותר. ניתן להשיג דרישות בטיחות הזנה. ערך תזונתי. זה מייעל את הפעולה הכוללת ובסופו של דבר את העלות לטון המוצר. כדי למקסם את ההחזר על ההשקעה ולהפחית את עלות הבעלות הכוללת, יש להתאים כל שלב לפעולה האישית תוך הבטחת שקיפות מלאה של התהליך.

בנוסף, תקשורת הדוקה עם מנהלי חשבונות ייעודיים, מהנדסי מכונות ותהליכים מבטיחה כי היכולת הטכנית והפונקציונליות של פתרונות האוטומציה שלך מוגנים תמיד. יכולת זו לשלוט באופן מלא בתהליך מבטיחה את המוצר האיכותי ביותר ומוסיפה עקיבות מובנית לאלמנטים במעלה הזרם והזרם במורד הזרם בעת הצורך. כל תהליכי הייצור נתמכים באופן מקוון או באתר, החל מהזמנת מערכת הבקרה לתמיכה ישירה דרך האינטרנט.

מקסום הזמינות: דאגה מרכזית

ניתן לסווג פתרונות מפעל לכל דבר, החל מציוד עיבוד בחלק יחיד ועד מתקני קיר או גרינפילד, אך המוקד זהה ללא קשר לגודל הפרויקט. כלומר, כיצד מערכת, קו או צמח שלם מספקים את הנדרש לייצור השפעות חיוביות. התשובה נעוצה כיצד פתרונות מתוכננים, מיושמים ומותאמים כדי לספק זמינות מקסימאלית בהתאם לפרמטרים שנקבעו. הפרודוקטיביות היא איזון בין השקעה לרווחיות, והתיק העסקי הוא הבסיס לקביעת רמה יש להגיע. כל פרט שמשפיע על רמות הפריון מהווה סיכון לעסק שלך, ואנחנו ממליצים בחום להשאיר את חוק האיזון למומחים.

על ידי ביטול החיבור הדרוש בין ספקים עם ספק פתרונות ארגוניים יחיד, לבעלי הארגון יש שותף שאחראי ואחראי כאחד. לדוגמה, מפעלים דורשים זמינות של חלקי חילוף וחלקים ללבוש כמו פטישים של פטיש, מסכים, טחנת רולר/גלילי טחנות מתקלפים, מתות טחנות גלולה, לחמניות טחנות וחלקי טחנה וכו '. יש להשיג אותם בזמן הקצר ביותר האפשרי ולהתקין ולהתחזק על ידי אנשי מקצוע. אם אתה ספק פתרונות מפעל, גם אם אלמנטים מסוימים דורשים ספק של צד שלישי, ניתן למיקור חוץ של התהליך כולו.

לאחר מכן החל ידע זה על תחומים חשובים כמו חיזוי. הידיעה מתי המערכת שלך זקוקה לתחזוקה היא קריטית להפחתת זמן השבתה והגברת הפרודוקטיביות. לדוגמה, טחנת Pellet פועלת בדרך כלל על בסיס 24/7, כך שזה בסיסי לתפעול המוצלח שלהם. הפתרונות הקיימים בשוק עוקבים כיום ומייטבים את הביצועים בזמן אמת, גורמים מדריכים כמו רטט ומפעילים מזהירים בזמן של תקלות פוטנציאליות, כך שיוכלו לתזמן השבתה בהתאם. בעולם אידיאלי, השבתה הייתה יורדת בספרי ההיסטוריה, אבל במציאות זה. השאלה היא מה קורה כשזה קורה. אם התשובה אינה "השותף לפתרונות המפעל שלנו כבר פתר את הבעיה הזו", אולי הגיע הזמן לשינוי.