ダイはペレットミルのコアコンポーネントです。そして、それが鍵です飼料ペレットを作る。不完全な統計によると、ペレットミルダイロスのコストは、生産ワークショップ全体のメンテナンスコストの25%以上を占めています。料金の割合が増加するごとに、市場の競争力は0.25%減少します。したがって、ペレットミルの仕様は非常に重要です。

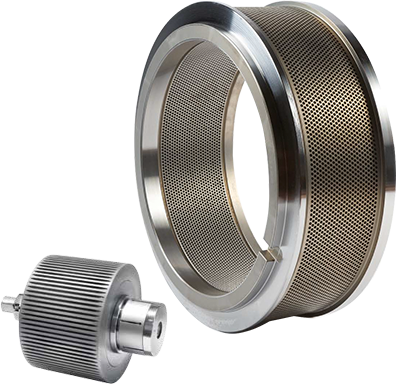

上海Zhengyi(Cpshzy)は専門家ですペレットミルを供給します中国のサプライヤー。リングダイペレットミル、フラットダイペレットミル、およびペレットミル部品、フラットダイ、リングダイ、ペレットミルローラー、ペレットマシン用のその他の部品など。

1。ペレットミルダイマテリアル

ペレットミルダイは、一般に、鍛造、機械加工、掘削穴、および熱処理プロセスを介した炭素鋼、合金構造鋼またはステンレス鋼で作られています。ユーザーは、粒子原料の腐食に応じて選択できます。ペレットミルダイの材料は、合金構造鋼またはステンレス鋼のリング金型で作る必要があります。

45鋼などの炭素構造鋼では、その熱処理硬度は一般に45〜50 HRCであり、低グレードのリングダイ材料であり、耐摩耗性と耐食性は不十分であり、現在は基本的に排除されています。

40cr、35crmoなどの合金構造鋼は、熱処理硬度が50hrcを超え、良好な統合機械特性を備えています。この材料で作られたダイには、強度が高く耐摩耗性がありますが、不利な点は、特に魚の摂食にとっては耐食性が良くないということです。

材料、マリーゴールドペレット、木製チップ、ストローペレットなどで作られたリングの価格は、ステンレス鋼よりもはるかに高いです。 20CRMNTIと20MNCR5はどちらも低炭化合金鋼であり、どちらも同じですが、前者は中国鋼と後者のドイツ鋼であることを除いて同じです。化学元素であるTIはめったに海外で利用できないため、ドイツからの20MNCR5の代わりに中国から20CRMNTIまたは20CRMNが使用されるため、合金構造鋼の範囲内に該当しません。ただし、この鋼の硬化した層は、浸炭プロセスによって最大1.2 mmの深さまで制限されています。これは、この鋼の低価格の利点でもあります。

ステンレス鋼の材料には、ドイツのステンレス鋼X46CR13、中国のステンレス鋼4CR13などが含まれます。これらの材料は、硬直と丈夫さ、浸炭鋼よりも高い熱処理硬度、浸炭鋼よりも硬化層、耐摩耗性が高く、耐性が長くなり、炭酸鋼よりも自然に高い価格が高くなります。ステンレス鋼のダイスチールの長寿命により、交換周波数は低いため、トンあたりのコストは低くなります。

一般的に、リングダイペレットミルのダイマテリアルは、合金構造鋼およびステンレス鋼の材料です。

2。ペレットミルダイの圧縮比

i = d/l

t = l+m

mは還元された穴の深さです

圧縮比(I)は、ダイのダイホールの直径(d)と有効長(L)の比率です。

原料の性質によれば、比率は8〜15で、ユーザーはダイの圧縮比を選択し、わずかに低い圧縮比を選択するなど、特定の圧縮比を調整します。

3。リングのオープニングレートダイ

ペレットミルダイのオープニングレートは、ダイホールの総面積とダイの有効な総面積に対する比率です。一般に、ダイの開口速度が高いほど、粒子収量が高くなります。ダイの強さを確保するという前提の下で、リングダイのオープニングレートを可能な限り改善することができます。

一部の原材料の場合、合理的な圧縮比の条件下では、ペレットミルダイウォールは薄すぎるため、ダイの強度は十分ではなく、爆発するダイの現象が生産に現れます。この時点で、リングダイの厚さは、ダイホールの有効長を確保するという前提の下で増加する必要があります。

4。ペレットミルダイとローラーの一致

それは、顆粒の効率を改善し、死の寿命を延ばすための最も重要な技術です。 4つの側面を含める必要があります。

- 新しいリングは新しい圧力ローラーで死にます。圧力ローラーの過度の使用を避けてください。

- 材料の性質に応じて、ダイとロールの間の最高の押出効率を実現するために、さまざまな形の圧力ローラーの選択の機械型特性です。

- ギャップの適合の鍵は安定性であり、原則は次のとおりです。容量に影響を与えることなく、リラックスしてみてください。

- 給餌速度を制御し、給餌スクレーパーの長い位置と短い位置を調整して、給餌位置、材料層分布を制御します。

5。ペレットミルダイプロセス処理

リングダイホールは、加工および加工装置の点で非常に厳しいものであり、ステンレス鋼の場合、高品質のリングダイを生産するために特別な銃ドリルと真空熱処理装置が必要です。優れた高温真空消光プロセスは、鋼の剛性、硬度、耐摩耗性、疲労強度、靭性を大幅に改善できます。ただし、すべてのダイホールのバランスの取れた硬度層を保証する機能には、高レベルの処理スキルと長い経験が必要です。

6。ダイホールの内壁の表面粗さ

表面の粗さは、リングダイの品質の重要な指標でもあります。一般に、内側の壁表面の粗さのわずかな値は、フィットの品質を改善し、摩耗を減らし、リングの寿命を延ばしますが、リングダイの処理コストは増加します。

リングホールの粗さは、粒子の圧縮比と形成、ならびに生産効率にも影響します。同じリングダイの圧縮比では、粗さの値が低くなり、木材チップまたは飼料の押出抵抗が低くなり、排出が滑らかになるほど、生成されるペレットの品質が高くなり、生産効率が高くなります。優れたリングダイホール処理は最大0.8〜1.6ミクロン、リングダイの粗さは約0.8ミクロン、使い捨て材料の正しいマシン、粉砕はありません。