Dalelių kietumas yra vienas iš kokybės rodiklių, į kuriuos kiekviena pašarų įmonė skiria didelį dėmesį. Gyvūnų ir paukštininkystės pašaruose didelis kietumas sukels prastą skonį, sumažins pašarų suvartojimą ir netgi sukels geriamų kiaulių geriamųjų opas. Tačiau jei kietumas yra mažas, miltelių kiekis sumažės. Padidėjimas, ypač mažas granulių medžiagų kietumas taip pat sukels nepalankius kokybės veiksnius, tokius kaip pašarų klasifikacija. Todėl įmonės turi užtikrinti, kad pašarų kietumas atitiktų kokybės standartus. Be to, kad koreguojama tiekimo formulė, jie taip pat sutelkia dėmesį į įvairius gamybos ir apdorojimo proceso etapus, o tai taip pat turės gyvybiškai svarbų poveikį granulių tiekimo kietumui.

1) veiksnys, vaidinantis lemiamą vaidmenį dalelių kietumu šlifavimo procese, yra žaliavų šlifavimo dalelių dydis. Paprastai tariant, kuo smulkesnis žaliavų šlifavimo dalelių dydis, tuo lengviau krakmolui želatinizuotis kondicionavimo proceso metu ir kuo stipresnis ryšių efektas granulėse. Kuo mažiau lengvai sulaužyta, tuo didesnis kietumas. Todėl realioje gamyboje sutraiškymo dalelių dydis turi būti tinkamai pakoreguotas atsižvelgiant į skirtingų gyvūnų gamybos efektyvumą ir žiedo dydį štampo diafragma.

2) Atlikus žaliavų apdorojimą, gali būti pašalinti žaliavų toksinai, galima nužudyti bakterijas, gali būti pašalintos kenksmingos medžiagos, žaliavų baltymai gali būti denatūruoti, o krakmolas gali būti visiškai želatinizuotas. Šiuo metu puffuotos žaliavos daugiausia naudojamos gaminant aukštos kokybės kiaulių tiekimą ir specialų vandens produktų tiekimą. Specialiems vandens produktams, po žaliavų, padidėja krakmolo želatinizacijos laipsnis, taip pat padidėja susidariusių dalelių kietumas, o tai naudinga pagerinti vandenyje esančių dalelių stabilumą. Kiaulių pašarui žindyti, dalelės privalo būti traškios ir ne per kietos, o tai naudinga maitinant kiaules. Tačiau dėl didelio krakmolo želatinizacijos laipsnio pūkuotose žindančiose kiaulių granulėse, pašarų granulių kietumas taip pat yra palyginti didelis.

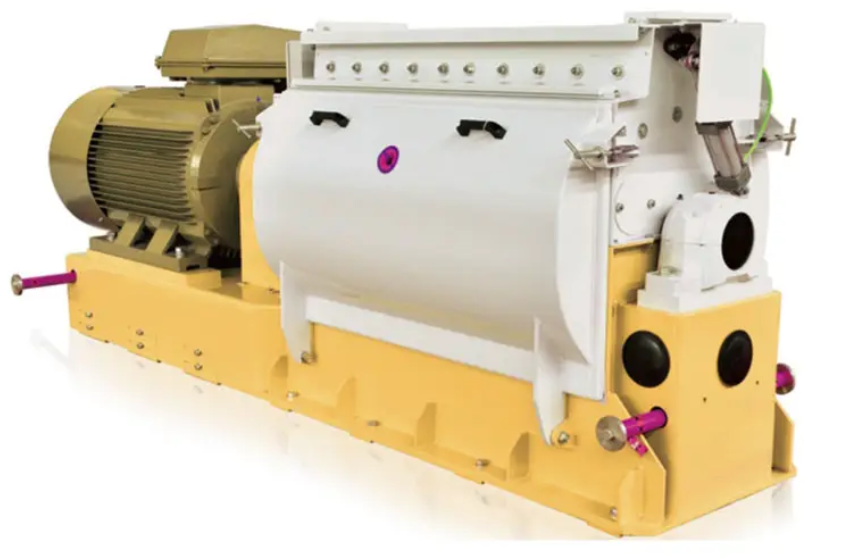

3) Žaliavų maišymas gali pagerinti įvairių dalelių dydžio komponentų vienodumą, o tai yra naudinga norint išlaikyti dalelių kietumą iš esmės nuoseklų ir pagerinti produkto kokybę. Gaminant kietos granulių tiekimą, maišytuve pridedant 1% iki 2% drėgmės padės pagerinti granulių tiekimo stabilumą ir kietumą. Tačiau taip pat reikia atsižvelgti į neigiamą drėgmės padidėjimo poveikį džiovinant ir vėsinant granules. Tai taip pat nėra palanki produktų saugojimui. Gaminant šlapių granulių pašarą, į miltelius galima pridėti iki 20% iki 30% drėgmės. Maišymo metu lengviau pridėti apie 10% drėgmės nei kondicionavimo proceso metu. Iš didelių mėnesinių medžiagų susidariusios granulės turi mažą kietumą, minkštumą ir gerą skonį. Didelio masto veislinės įmonės gali naudoti šį šlapių granulių tiekimą. Šlapias granules paprastai nėra lengva laikyti, todėl paprastai reikia šerti iškart po gamybos. Naftos pridėjimas maišymo proceso metu yra dažniausiai naudojamas naftos pridėjimo procesas pašarų gamybos dirbtuvėse. Pridėjus 1% iki 2% riebalų, mažai įtakos reikia sumažinti dalelių kietumą, o pridedant 3% iki 4% tepalo, gali žymiai sumažinti dalelių kietumą.

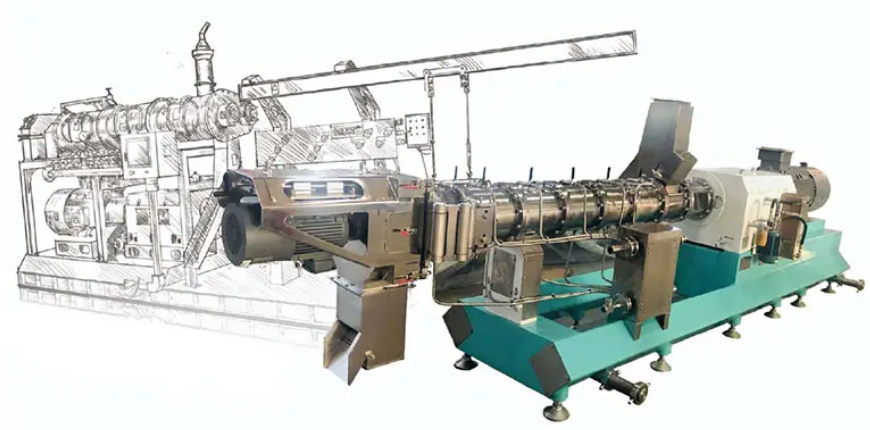

4) Garų kondicionavimas yra pagrindinis granulių tiekimo procesas, o kondicionavimo efektas tiesiogiai veikia vidinę granulių struktūrą ir išvaizdos kokybę. Garo kokybė ir kondicionavimo laikas yra du svarbūs veiksniai, turintys įtakos kondicionavimo efektui. Aukštos kokybės sausas ir prisotintas garas gali suteikti daugiau šilumos, kad padidintų medžiagos temperatūrą ir želatinizuotų krakmolą. Kuo ilgesnis kondicionavimo laikas, tuo didesnis krakmolo želatinizacijos laipsnis. Kuo didesnė vertė, tuo tankesnė dalelių struktūra po formavimo, tuo geresnis stabilumas ir didesnis kietumas. Žuvų pašaruose dvigubo sluoksnio ar daugiasluoksnės striukės paprastai naudojamos kondicionavimui, siekiant padidinti kondicionavimo temperatūrą ir prailginti kondicionavimo laiką. Tai labiau palankiausia pagerinti žuvų pašarų dalelių stabilumą vandenyje, o dalelių kietumas taip pat padidėja.

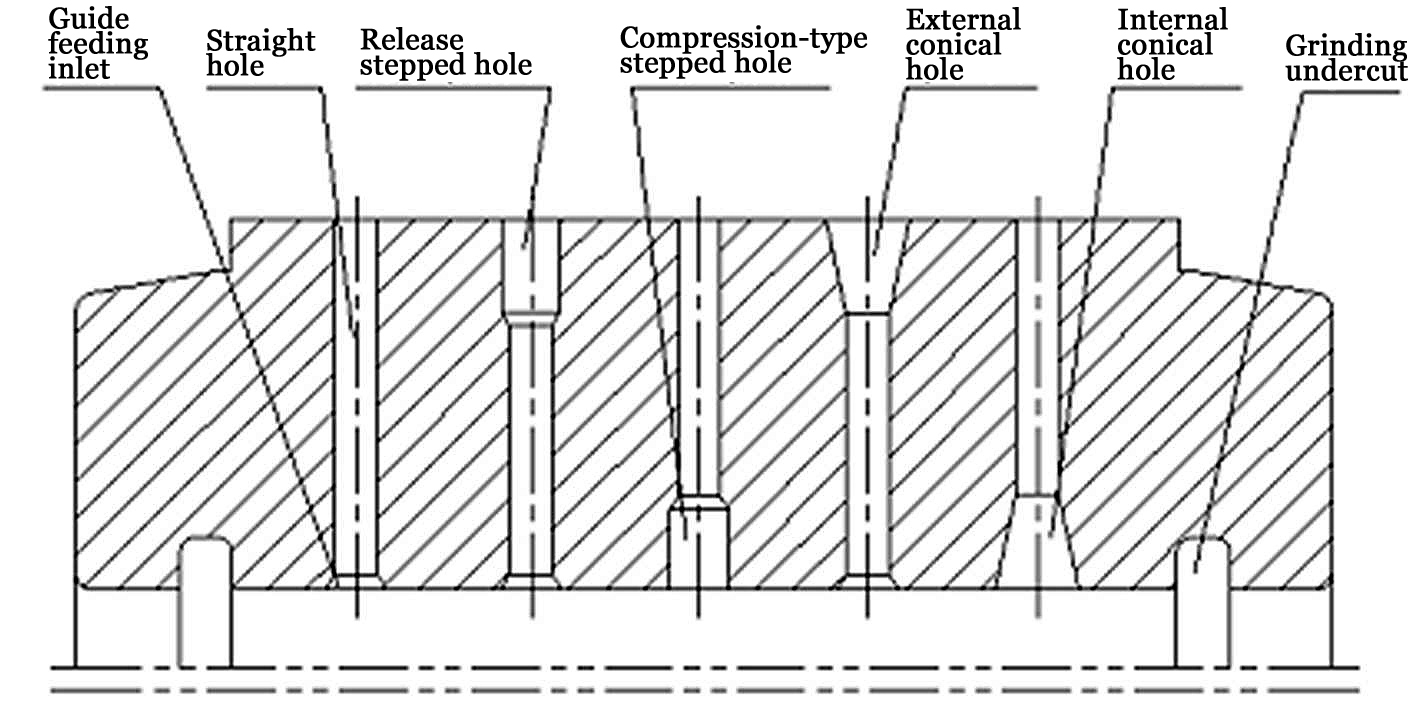

5) Granuliacijos proceso metu, tokių kaip žiedo štampo diafragma ir suspaudimo santykis, taip pat paveiks dalelių kietumą. Dalelių, suformuotų žiedinių formų su ta pačia diafragma, kietumas, tačiau skirtingi suspaudimo santykiai žymiai padidės suspaudimo santykiu. . Pasirinkus žiedą štampas su tinkamu suspaudimo santykiu, gali sukelti tinkamą kietumą. Tuo pačiu metu dalelių ilgis taip pat daro didelę įtaką dalelių slėgiui. To paties skersmens dalelėms, jei dalelės neturi defektų, kuo ilgesnis dalelių ilgis, tuo didesnis išmatuotas kietumas. Todėl pakoregavus pjaustytuvo padėtį, kad būtų išlaikytas tinkamas dalelių ilgis, gali išlaikyti dalelių kietumą iš esmės pastovią. Dalelių skersmuo ir skerspjūvio forma taip pat turi tam tikrą poveikį dalelių kietumui. Be to, žiedo medžiaga miršta taip pat daro tam tikrą poveikį granulių išvaizdos kokybei ir kietumui. Yra akivaizdžių skirtumų tarp paprastų plieninių žiedinių žiedų ir nerūdijančio plieno žiedų štampų granulių tiekimo.

Norint prailginti tiekimo produktų laikymo laiką ir užtikrinti produkto kokybę per tam tikrą laiką, reikia reikalingos džiovinimo ir aušinimo pašarų dalelių apdorojimo.