Daļiņu cietība ir viens no kvalitātes rādītājiem, kuram katrs barības uzņēmums pievērš lielu uzmanību. Mājlopu un mājputnu barībā ar augstu cietību izraisīs sliktu garšu, samazinās barības uzņemšanu un pat izraisīs mutvārdu čūlas cūkas. Tomēr, ja cietība ir zema, pulvera saturs samazināsies. Palielināt, jo īpaši zema granulu materiālu cietība izraisīs arī nelabvēlīgus kvalitātes faktorus, piemēram, barības klasifikāciju. Tāpēc uzņēmumiem ir jānodrošina, ka barības cietība atbilst kvalitātes standartiem. Papildus barības formulas pielāgošanai viņi koncentrējas arī uz dažādiem ražošanas un apstrādes procesa posmiem, kuriem būs arī būtiska ietekme uz granulu barības cietību.

1) Faktors, kam ir izšķiroša loma daļiņu cietībai slīpēšanas procesā, ir izejvielu slīpēšanas daļiņu izmērs. Vispārīgi runājot, jo smalkāks izejvielu slīpēšanas daļiņu izmērs, jo vieglāk cieti ir želatīni kondicionēšanas procesa laikā, un jo spēcīgāks ir savienošanas efekts granulās. Jo mazāk viegli salauzts, jo lielāka cietība. Tāpēc faktiskajā ražošanā sasmalcināšanas daļiņu lielums ir pienācīgi jāpielāgo atbilstoši dažādu dzīvnieku ražošanas veiktspējai un gredzena lielumam mirst.

2) Izejot ar izejvielu dvesmu, izejvielu toksīnus var noņemt, baktērijas var nogalināt, var novērst kaitīgas vielas, izejvielu olbaltumvielas var denaturēt, un cieti var pilnībā želatinēt. Pašlaik uzpūstas izejvielas galvenokārt tiek izmantotas augstas pakāpes zīdīšanas cūku barības un īpašas ūdens produktu barības ražošanā. Īpašiem ūdens produktiem pēc izejvielu uzpūšanās palielinās cietes želatinizācijas pakāpe, un palielinās arī veidoto daļiņu cietība, kas ir labvēlīga daļiņu stabilitātes uzlabošanai ūdenī. Cūku zīdīšanas padevei daļiņām jābūt kraukšķīgām un ne pārāk smagām, kas ir labvēlīgas zīdīšanas cūku barošanai. Tomēr, ņemot vērā augsto cietes želatinizācijas pakāpi uzpūstajās zīdainajās cūku granulās, barības granulu cietība ir arī salīdzinoši liela.

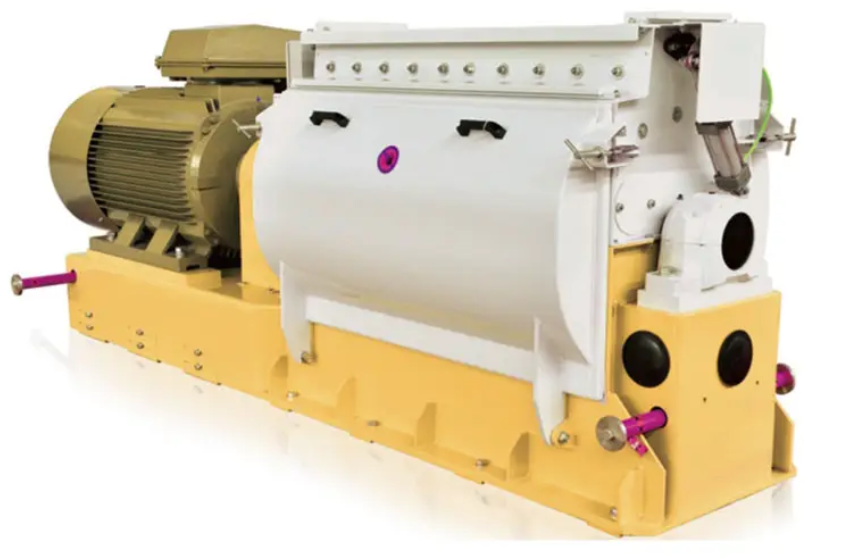

3) Izejvielu sajaukšana var uzlabot dažādu daļiņu lieluma komponentu vienveidību, kas ir labvēlīga, lai daļiņu cietība saglabātu būtībā konsekventu un uzlabotu produktu kvalitāti. Ražojot cieto granulu barību, 1% līdz 2% mitruma pievienošana maisītājā palīdzēs uzlabot granulu padeves stabilitāti un cietību. Tomēr ir jāņem vērā arī mitruma palielināšanās negatīvā ietekme uz granulu žāvēšanu un dzesēšanu. Tas arī neveicina produktu glabāšanu. Mitrās granulu barības ražošanā pulverim var pievienot līdz 20% līdz 30% mitruma. Sajaukšanas procesā ir vieglāk pievienot apmēram 10% mitruma nekā kondicionēšanas procesa laikā. Granulām, kas veidojas no materiāliem ar augstu mitrumu, ir zema cietība, maigums un laba garša. Liela mēroga selekcijas uzņēmumi var izmantot šo slapjo granulu barību. Mitrās granulas parasti nav viegli uzglabāt, un tās parasti ir jābaro tūlīt pēc ražošanas. Eļļas pievienošana sajaukšanas procesā ir parasti lietots eļļas pievienošanas process barības ražošanas darbnīcās. Pievienojot 1% līdz 2% no smērvielām, ir maza ietekme uz daļiņu cietības samazināšanu, savukārt 3% līdz 4% smērvielu var ievērojami samazināt daļiņu cietību.

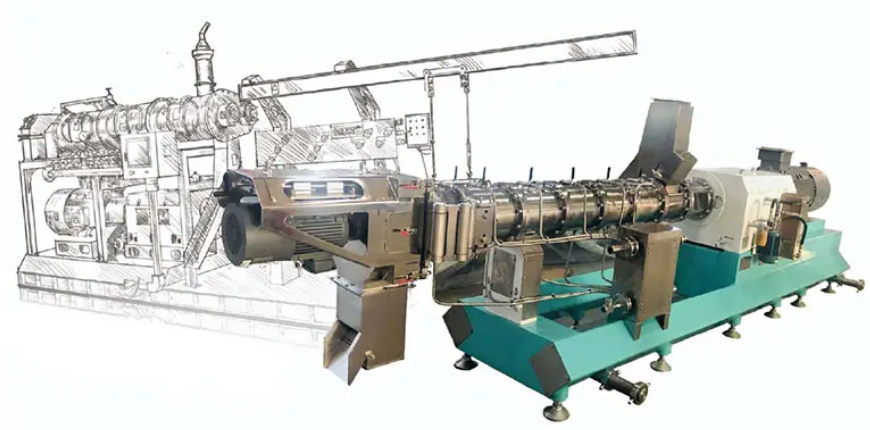

4) Tvaika kondicionēšana ir galvenais granulu padeves apstrādes process, un kondicionēšanas efekts tieši ietekmē granulu iekšējo struktūru un izskata kvalitāti. Tvaika kvalitāte un kondicionēšanas laiks ir divi svarīgi faktori, kas ietekmē kondicionēšanas efektu. Augstas kvalitātes sauss un piesātināts tvaiks var nodrošināt lielāku siltumu, lai paaugstinātu materiāla temperatūru un želatīnētu cieti. Jo ilgāks kondicionēšanas laiks, jo lielāks ir cietes želatinizācijas pakāpe. Jo augstāka vērtība, jo blīvāka daļiņu struktūra pēc veidošanās, jo labāka ir stabilitāte un jo lielāka cietība. Zivju barībai kondicionēšanai parasti izmanto divslāņu vai daudzslāņu jakas, lai paaugstinātu kondicionēšanas temperatūru un pagarinātu kondicionēšanas laiku. Labāk ir uzlabot zivju padeves daļiņu stabilitātes uzlabošanu ūdenī, un attiecīgi palielinās arī daļiņu cietība.

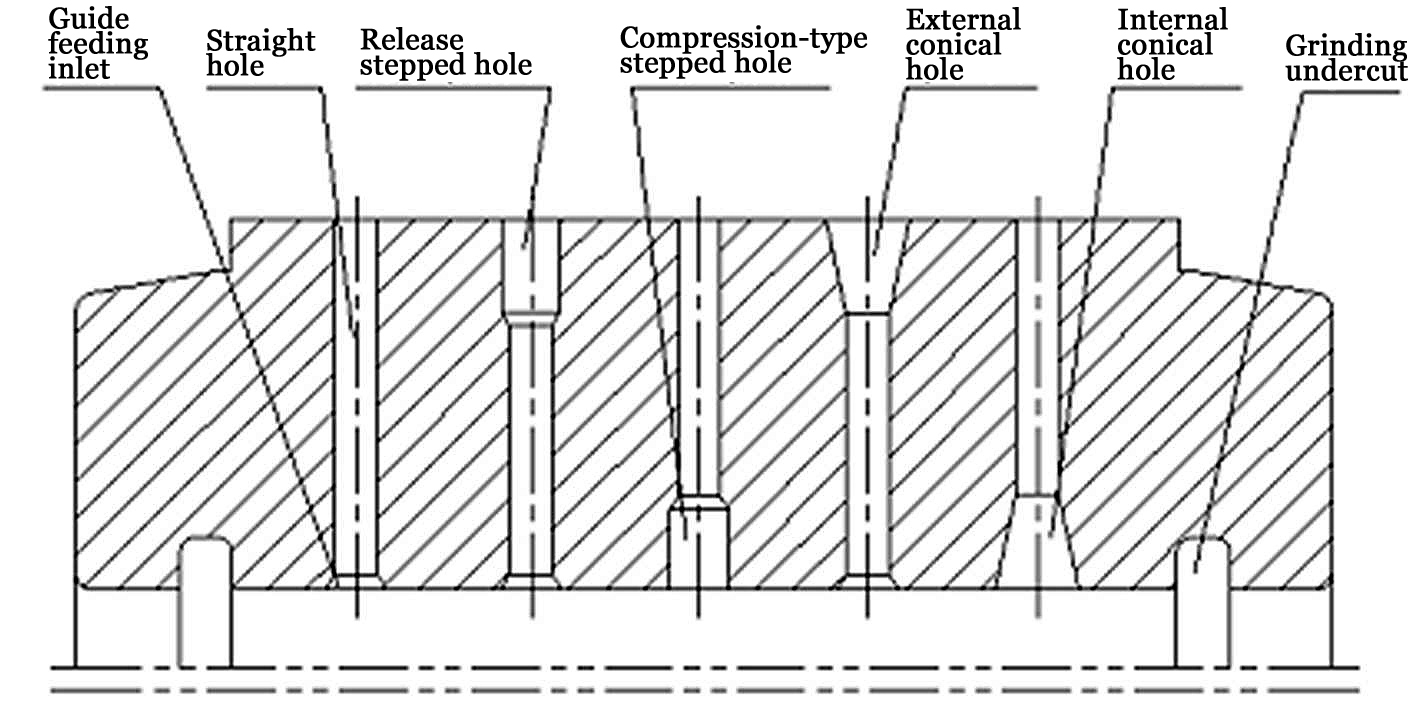

5) Granulācijas procesa laikā tādi tehniskie parametri kā gredzena die diafragmas un kompresijas attiecība ietekmēs arī daļiņu cietību. Daļiņu cietība, ko veido gredzenveida veidnes ar vienādu atveri, bet dažādas saspiešanas koeficienti ievērojami palielināsies, palielinoties saspiešanas attiecībai. Appuse Izvēloties gredzenu ar atbilstošu saspiešanas koeficientu, var radīt daļiņas ar atbilstošu cietību. Tajā pašā laikā daļiņu garumam ir arī būtiska ietekme uz daļiņu spiediena nesošo spēju. Tāda paša diametra daļiņām, ja daļiņām nav defektu, jo garāks daļiņu garums, jo lielāka ir izmērītā cietība. Tāpēc griezēja stāvokļa pielāgošana, lai uzturētu atbilstošu daļiņu garumu, daļiņu cietība var būt būtībā konsekventa. Daļiņu diametrs un šķērsgriezuma forma arī zināmā mērā ietekmē daļiņu cietību. Turklāt gredzena miršanas materiālam ir arī zināma ietekme uz granulu izskata kvalitāti un cietību. Starp parastā tērauda gredzena ražotajiem granulu padevei ir acīmredzamas atšķirības, un nomirst nerūsējošā tērauda gredzens.

Lai pagarinātu barības produktu uzglabāšanas laiku un noteiktā laika posmā nodrošinātu produkta kvalitāti, ir nepieciešama nepieciešamā žāvēšanas un dzesēšanas apstrāde barības daļiņu.