कण कडकपणा हे दर्जेदार निर्देशकांपैकी एक आहे ज्यावर प्रत्येक फीड कंपनीकडे लक्ष दिले जाते. पशुधन आणि पोल्ट्री फीड्समध्ये, उच्च कडकपणामुळे खराब स्वादिष्टता उद्भवू शकते, फीडचे सेवन कमी होते आणि डुकरांना तोंडी अल्सर देखील कारणीभूत ठरतात. तथापि, जर कडकपणा कमी असेल तर पावडरची सामग्री कमी होईल. वाढ, विशेषत: गोळीच्या सामग्रीची कमी कडकपणा देखील फीड वर्गीकरणासारख्या प्रतिकूल गुणवत्तेच्या घटकांना कारणीभूत ठरेल. म्हणूनच, उपक्रमांनी हे सुनिश्चित केले पाहिजे की फीड कडकपणा दर्जेदार मानकांची पूर्तता करते. फीड फॉर्म्युला समायोजित करण्याव्यतिरिक्त, ते उत्पादन आणि प्रक्रिया प्रक्रियेच्या विविध चरणांवर देखील लक्ष केंद्रित करतात, ज्याचा गोळीच्या फीडच्या कडकपणावर देखील महत्त्वपूर्ण परिणाम होईल.

१) ग्राइंडिंग प्रक्रियेतील कणांच्या कडकपणामध्ये निर्णायक भूमिका बजावणारा घटक म्हणजे कच्च्या मालाचा पीसणारा कण आकार. सर्वसाधारणपणे सांगायचे तर, कच्च्या मालाचा बारीक कण आकार, कंडिशनिंग प्रक्रियेदरम्यान जिलेटिनायझिंग करणे आणि गोळ्यामध्ये बॉन्डिंग प्रभाव जितका मजबूत आहे तितकेच सोपे आहे. कमी सहज तुटलेला, कडकपणा जितका जास्त. म्हणूनच, वास्तविक उत्पादनात, क्रशिंग कण आकार वेगवेगळ्या प्राण्यांच्या उत्पादनाच्या कामगिरीनुसार आणि रिंग डाय डायपर्चरच्या आकारानुसार योग्यरित्या समायोजित करणे आवश्यक आहे.

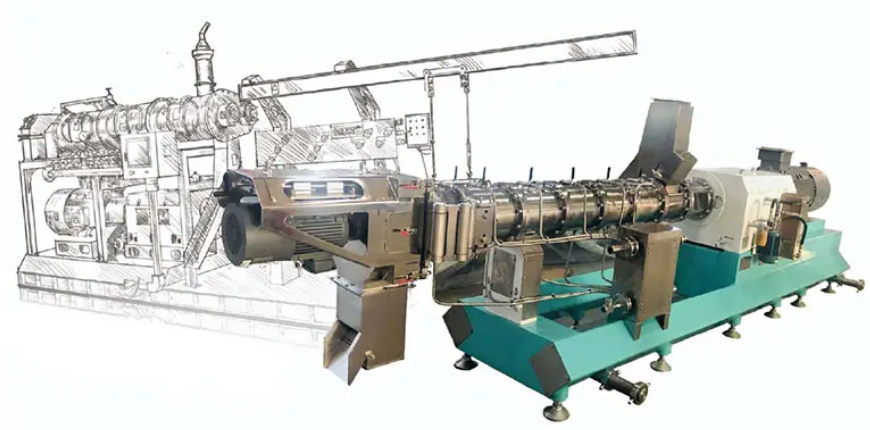

२) कच्च्या मालाच्या पफिंग ट्रीटमेंटद्वारे, कच्च्या मालामध्ये विष काढून टाकले जाऊ शकते, बॅक्टेरिया मारल्या जाऊ शकतात, हानिकारक पदार्थ काढून टाकले जाऊ शकतात, कच्च्या मालामधील प्रथिने विकृत केल्या जाऊ शकतात आणि स्टार्च पूर्णपणे जिलेटिनलाइझ केले जाऊ शकते. सध्या, पफ्ड कच्चा माल प्रामुख्याने उच्च-दर्जाच्या शोषक डुक्कर फीड आणि विशेष जलचर उत्पादन फीडच्या उत्पादनात वापरला जातो. विशेष जलचर उत्पादनांसाठी, कच्चा माल फुगल्यानंतर, स्टार्च जिलेटिनायझेशनची डिग्री वाढते आणि तयार झालेल्या कणांची कठोरता देखील वाढते, जे पाण्यातील कणांची स्थिरता सुधारण्यासाठी फायदेशीर आहे. डुक्कर फीड सकिंगसाठी, कण कुरकुरीत असणे आवश्यक आहे आणि खूप कठोर नाही, जे डुकरांना शोषून घेण्यास फायदेशीर आहे. तथापि, पफ्ड सक्लिंग पिग पॅलेट्समध्ये स्टार्च जिलेटिनायझेशनच्या उच्च डिग्रीमुळे, फीडच्या गोळ्यांची कडकपणा देखील तुलनेने मोठा आहे.

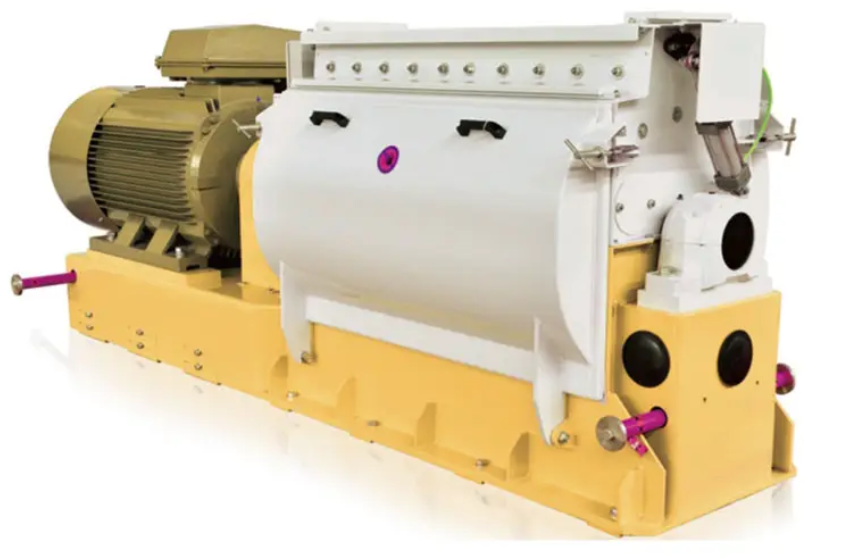

)) कच्च्या मालाचे मिश्रण केल्याने विविध कण आकार घटकांची एकरूपता सुधारू शकते, जे कण कडकपणा मुळात सुसंगत ठेवणे आणि उत्पादनाची गुणवत्ता सुधारणे फायदेशीर आहे. हार्ड पेलेट फीडच्या उत्पादनात, मिक्सरमध्ये 1% ते 2% ओलावा जोडल्यास गोळीच्या फीडची स्थिरता आणि कडकपणा सुधारण्यास मदत होईल. तथापि, गोळ्या कोरडे आणि थंड होण्यावर ओलावाच्या वाढीच्या नकारात्मक प्रभावांचा विचार करणे देखील आवश्यक आहे. हे उत्पादन संचयनास अनुकूल नाही. ओल्या गोळ्याच्या फीडच्या उत्पादनात, पावडरमध्ये 20% ते 30% ओलावा जोडला जाऊ शकतो. कंडिशनिंग प्रक्रियेपेक्षा मिक्सिंग प्रक्रियेदरम्यान सुमारे 10% ओलावा जोडणे सोपे आहे. उच्च-ढिगा .्या सामग्रीपासून तयार झालेल्या गोळ्यांमध्ये कमी कडकपणा, कोमलता आणि चांगली चमकदारता असते. मोठ्या प्रमाणात प्रजनन उपक्रम हा ओला पॅलेट फीड वापरू शकतात. ओले गोळ्या सामान्यत: साठवणे सोपे नसते आणि सामान्यत: उत्पादनानंतर लगेच पोसणे आवश्यक असते. मिक्सिंग प्रक्रियेदरम्यान तेल जोडणे ही फीड उत्पादन कार्यशाळांमध्ये सामान्यतः वापरली जाणारी तेल जोडणारी प्रक्रिया आहे. ग्रीसच्या 1% ते 2% जोडण्यामुळे कणांची कडकपणा कमी होण्यावर फारसा परिणाम होत नाही, तर 3% ते 4% ग्रीस जोडल्यास कणांची कडकपणा लक्षणीय प्रमाणात कमी होऊ शकते.

)) स्टीम कंडिशनिंग ही पेलेट फीड प्रक्रियेमध्ये एक महत्त्वाची प्रक्रिया आहे आणि कंडिशनिंग इफेक्ट थेट गोळ्याच्या अंतर्गत रचना आणि देखावा गुणवत्तेवर परिणाम करते. स्टीम गुणवत्ता आणि कंडिशनिंग वेळ हे दोन महत्त्वाचे घटक आहेत जे कंडिशनिंग प्रभावावर परिणाम करतात. उच्च-गुणवत्तेची कोरडी आणि संतृप्त स्टीम सामग्रीचे तापमान वाढविण्यासाठी आणि स्टार्चला जिलेटिनिझ करण्यासाठी अधिक उष्णता प्रदान करू शकते. कंडिशनिंगची वेळ जितका जास्त असेल तितका स्टार्च जिलेटिनायझेशनची डिग्री जास्त. मूल्य जितके जास्त असेल तितकेच डेन्सर तयार झाल्यानंतर कण रचना, स्थिरता तितकी चांगली आणि कठोरता जास्त. फिश फीडसाठी, डबल-लेयर किंवा मल्टी-लेयर जॅकेट सामान्यत: कंडिशनिंगसाठी कंडिशनिंग तापमान वाढविण्यासाठी आणि कंडिशनिंगचा वेळ वाढविण्यासाठी वापरल्या जातात. पाण्यात मासे फीड कणांची स्थिरता सुधारणे अधिक अनुकूल आहे आणि त्यानुसार कणांची कडकपणा देखील वाढते.

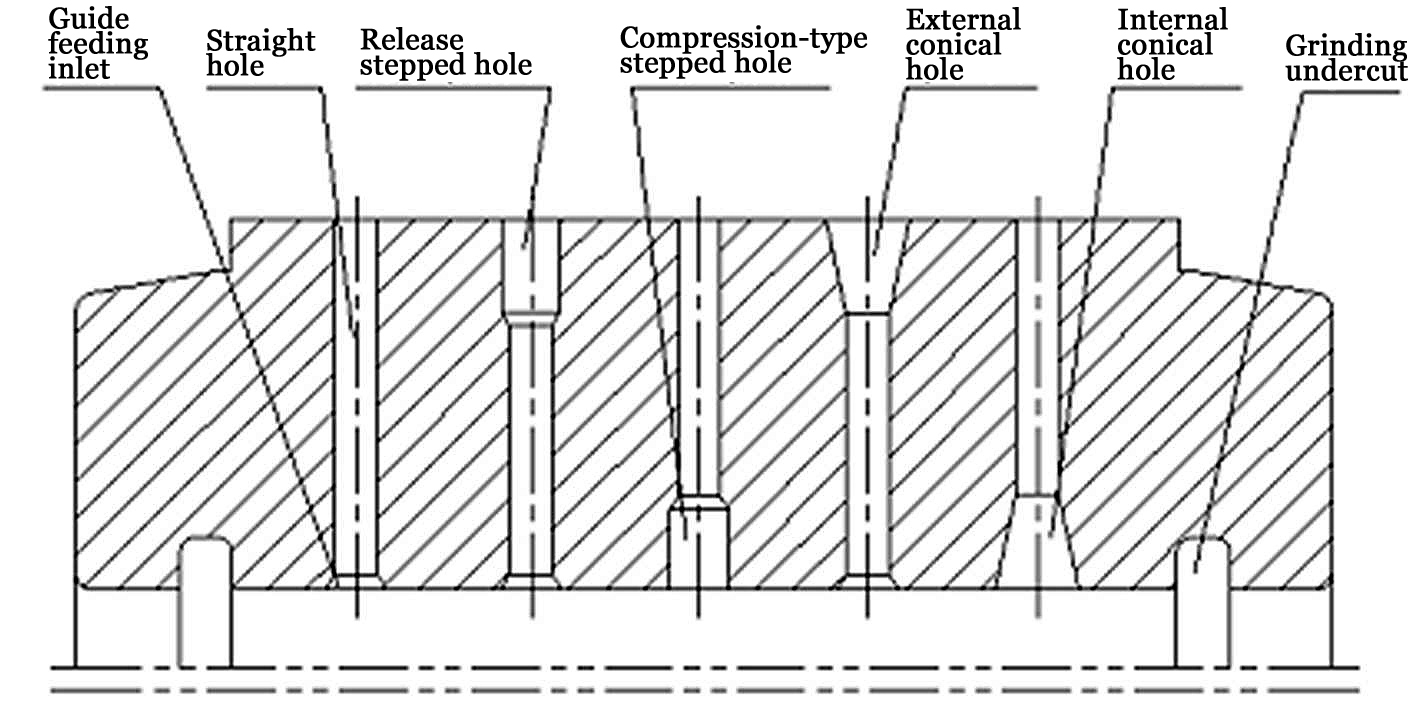

)) ग्रॅन्युलेशन प्रक्रियेदरम्यान, रिंग डायचे छिद्र आणि कॉम्प्रेशन रेशो सारख्या तांत्रिक मापदंडांमुळे कणांच्या कडकपणावर परिणाम होईल. रिंग मोल्ड्सद्वारे तयार केलेल्या कणांची कठोरता समान छिद्रांसह परंतु भिन्न कॉम्प्रेशन रेशो कॉम्प्रेशन रेशोच्या वाढीसह लक्षणीय वाढेल. ? योग्य कॉम्प्रेशन रेशोसह रिंग डाय निवडणे योग्य कडकपणासह कण तयार करू शकते. त्याच वेळी, कणांच्या लांबीचा कणांच्या दबाव-क्षमतेच्या क्षमतेवर देखील महत्त्वपूर्ण परिणाम होतो. समान व्यासाच्या कणांसाठी, जर कणांमध्ये कोणतेही दोष नसतील तर कण लांबी जितकी जास्त असेल तितकी मोजली जाणारी कडकपणा. म्हणूनच, योग्य कण लांबी राखण्यासाठी कटरची स्थिती समायोजित केल्याने कणांची कडकपणा मुळात सुसंगत राहू शकते. कण व्यास आणि क्रॉस-सेक्शनल आकाराचा कण कडकपणावर देखील विशिष्ट प्रभाव पडतो. याव्यतिरिक्त, रिंग डायच्या सामग्रीचा देखील गोळ्यांच्या देखाव्याच्या गुणवत्तेवर आणि कडकपणावर काही प्रभाव पडतो. सामान्य स्टीलच्या रिंग मरणाद्वारे आणि स्टेनलेस स्टील रिंग मरणाद्वारे तयार केलेल्या गोळ्याच्या फीडमध्ये स्पष्ट फरक आहेत.

फीड उत्पादनांचा संचयन वेळ वाढविण्यासाठी आणि विशिष्ट कालावधीत उत्पादनाची गुणवत्ता सुनिश्चित करण्यासाठी, फीड कणांची आवश्यक कोरडे आणि शीतकरण प्रक्रिया आवश्यक आहे.