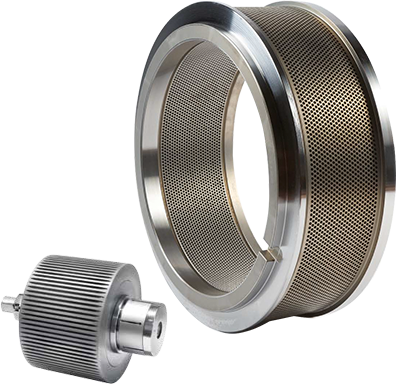

Die er kjernekomponenten i pelletsmøllen. Og det er nøkkelen tillage fôrpellets. I følge ufullstendig statistikk utgjør kostnadene for tapet av pelletfabrikken mer enn 25% av vedlikeholdskostnadene for hele produksjonsverkstedet. For hver prosentvis poengøkning i gebyrer synker markedet for markedet med 0,25%. Så spesifikasjonene for pelletfabrikk er ekstremt viktig.

Shanghai Zhengyi (cpshzy) er en profesjonellFeed Pellet Millleverandør i Kina. Vi leverer ring die pellet mølle, flat die pellet mølle ogPellet Mill Parts, slik som flat die, ring die, pellet mølle rulle og andre deler til pelletsmaskinen.

1.Pellet Mill Die Material

Pelletfabrikken er vanligvis laget av karbonstål, legeringsstruktur eller rustfritt stål gjennom smiing, maskinering, borehull og varmebehandlingsprosesser. Brukeren kan velge i henhold til korrosjonen av partikkelens råstoff. Materialet til pelletsmølle die skal lages av legeringsstrukturen stål eller rustfritt stålringform.

Karbonstrukturstål, for eksempel 45 stål, dens varmebehandlingshardhet er vanligvis 45-50 HRC, det er en lavkvalitets ringmateriale, slitasje motstand og korrosjonsmotstand er dårlig, nå eliminert i utgangspunktet.

Legeringsstrukturstål, for eksempel 40cr, 35crmo, etc., med varmebehandlingshardhet over 50 timer og gode integrerte mekaniske egenskaper. Die laget av dette materialet har høy styrke og slitestyrke, men ulempen er at korrosjonsmotstand ikke er bra, spesielt for fiskefôring.

Prisen på ringen dør, som er laget av materiale, ringblomst pellets, flis, halmpellets, etc., er mye høyere enn rustfritt stål. Både 20crmnti og 20mncr5 er lavkarburiserende legeringsstål, som begge er de samme, bortsett fra at førstnevnte er kinesisk stål og sistnevnte tyske stål. Siden Ti, et kjemisk element, sjelden er tilgjengelig i utlandet, brukes 20Crmnti eller 20Crmn fra Kina i stedet for 20MNCR5 fra Tyskland, så det faller ikke innenfor rammen av legeringsstrukturstål. Imidlertid er det herdede laget av dette stålet begrenset av forgasseringsprosessen til en maksimal dybde på 1,2 mm, noe som også er en fordel på den lave prisen på dette stålet.

Rustfritt stålmaterialer inkluderer tysk rustfritt stål X46CR13, Kina rustfritt stål 4CR13, etc. Disse materialene har bedre stivhet og seighet, høyere varmebehandlingshardhet enn forgassede stål, herdede lag enn forgassede stål, og god slitasje og korrosjonsmotstand, noe som resulterer i lengre levetid og naturlig høyere priser enn karburer og korrosjonsmotstand. På grunn av det lange levetiden til rustfritt stålstål, er erstatningsfrekvensen lav, og derfor er kostnadene per tonn lav.

Generelt er matematerialet for ringpelletfabrikk legeringsstrukturen og rustfritt stålmaterialer.

2.Kompresjonsforholdet mellom pelletsmølle dør

i = d/l

T = l+m

M er dybden på det reduserte hullet

Kompresjonsforholdet (I) er forholdet mellom die hull diameter (d) og effektiv lengde (l) av matrisen.

I henhold til råstoffets natur, er forholdet 8-15, brukeren velger kompresjonsforholdet til matrisen, og justerer det spesifikke kompresjonsforholdet, for eksempel å velge et litt lavere kompresjonsforhold, noe

3.Åpningshastighet for ring dør

Åpningshastigheten for pelletmøllen er forholdet mellom det totale arealet av dysehullet og det effektive totale arealet av matrisen. Generelt, jo høyere åpningshastighet for matrisen, jo høyere er partikkelutbyttet. Under forutsetningen om å sikre styrken til die, kan åpningshastigheten til ringedyen forbedres så langt som mulig.

For noen råvarer, under betingelse av et rimelig komprimeringsforhold, er pelletsmøllens mur for tynn, slik at styrken ikke er nok, og fenomenet eksploderende die vil vises i produksjonen. På dette tidspunktet bør tykkelsen på ringdyen økes under forutsetningen for å sikre den effektive lengden på dysehullet.

4.Matching mellom pelletfabrikk og rulle

Det er den viktigste teknologien for å forbedre effektiviteten av granulering og forlenge matrisen. Det skal inneholde 4 aspekter:

- Ny ring dør med ny trykkrulle, unngå overdreven bruk av trykkrullen.

- I henhold til materialens natur, maskintypeegenskaper ved valg av forskjellige former for trykkrullen, for å oppnå den beste ekstruderingseffektiviteten mellom matrisen og rullen.

- Nøkkelen til gap -passform er stabilitet og prinsippet er: uten å påvirke kapasiteten, prøv å slappe av.

- Kontrollmatingshastighet, juster den lange og korte posisjonen for fôringsskraper for å kontrollere fôringsposisjonen, materiallagsfordeling.

5.Pellet Mill Die Process Processing

Ring -hull er ekstremt krevende med tanke på prosessering og prosessutstyr, og for rustfritt stål er det nødvendig med spesielle pistoløvelser og vakuumvarmebehandlingsutstyr for å produsere ringdyser av høy kvalitet. Den utmerkede vakuumslukningsprosessen med høy temperatur kan forbedre stivheten, hardheten, slitemotstanden, utmattelsesstyrken og seigheten av stål betydelig. Imidlertid krever evnen til å garantere et balansert hardhetslag for hvert dysehull et høyt nivå av prosesseringsevner og lang erfaring.

6.Døyenes overflate ruhet på den indre veggen i dysehullet

Overflateuhet er også en viktig indikator på ringkvalitet. Generelt vil en liten verdi av ruhet i indre veggoverflater forbedre kvaliteten på passformen, redusere slitasje og forlenge ringenes levetid, men kostnadene for å behandle ringen vil øke.

Ringhullsuhet påvirker også kompresjonsforholdet og formingen av partiklene, så vel som produksjonseffektivitet. Ved samme ring -komprimeringsforhold, jo lavere ruhetsverdi, jo lavere ekstruderingsmotstanden til flis eller fôr, jo jevnere utslipp, jo høyere kvalitet på pellets produserte og jo høyere produksjonseffektivitet. Good Ring Die Hole Processing kan være opptil 0,8-1,6 mikron, Ring Die Roughness er omtrent 0,8 mikron, riktig maskin på det engangsmaterialet, ingen sliping.