ਕਣ ਦੀ ਕਠੋਰਤਾ ਗੁਣਵੱਤਾ ਵਾਲੇ ਸੰਕੇਤਾਂ ਵਿਚੋਂ ਇਕ ਹੈ ਜੋ ਹਰ ਫੀਡ ਕੰਪਨੀ ਇਸ ਵੱਲ ਵਧੀਆ ਧਿਆਨ ਦਿੰਦੀ ਹੈ. ਪਸ਼ੂ ਅਤੇ ਪੋਲਟਰੀ ਫੀਡਜ਼ ਵਿਚ, ਉੱਚ ਕਠੋਰਤਾ ਮਾੜੀ ਲੰਗਟ ਹੋਣ ਦੇ ਕਾਰਨ, ਸੂਰਾਂ ਦੇ ਫੋੜੇ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਜੇ ਕਠੋਰਤਾ ਘੱਟ ਹੈ, ਤਾਂ ਪਾ powder ਡਰ ਸਮੱਗਰੀ ਘਟ ਜਾਵੇਗੀ. ਵਾਧਾ, ਖ਼ਾਸਕਰ ਗੋਲੀਆਂ ਸਮੱਗਰੀ ਦੀ ਘੱਟ ਸਖਤੀ ਵਾਲੇ ਗੁਣਵੱਤਾ ਵਾਲੇ ਕਾਰਕਾਂ ਜਿਵੇਂ ਕਿ ਫੀਡ ਵਰਗੀਕਰਣ ਦੇ ਕਾਰਨ ਮਾੜੀ ਕੁਆਲਟੀ ਦੇ ਕਾਰਕਾਂ ਦਾ ਕਾਰਨ ਬਣੇਗਾ. ਇਸ ਲਈ, ਉੱਦਮ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਫੀਡ ਦੀ ਕਠੋਰਤਾ ਗੁਣਵੱਤਾ ਦੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ. ਫੀਡ ਫਾਰਮੂਲੇ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰਨ ਤੋਂ ਇਲਾਵਾ, ਉਹ ਉਤਪਾਦਨ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਵੱਖ-ਵੱਖ ਪੜਾਵਾਂ 'ਤੇ ਵੀ ਕੇਂਦ੍ਰਤ ਕਰਦੇ ਹਨ, ਜਿਸਦਾ ਗੋਲੇ ਫੀਡ ਦੀ ਕਠੋਰਤਾ' ਤੇ ਵੀ ਇਕ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਭਾਵ ਵੀ ਪਏਗਾ.

1) ਪੀਸਿਆ ਪ੍ਰਕ੍ਰਿਆ ਵਿਚ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਵਿਚ ਉਹ ਕਾਰਕ ਜੋ ਕੱਚੇ ਪਦਾਰਥਾਂ ਦਾ ਆਕਾਰ ਦਾ ਆਕਾਰ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ, ਕੱਚੇ ਮਾਲ ਦੇ ਪੀਸਣ ਨੂੰ ਪੀਸਣ ਵਾਲੇ ਕਣ ਅਕਾਰ ਦਾ ਉਂਗਲਾ, ਕੰਡੀਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਜੈਲੇਟਿਨਾਈਜ਼ ਕਰਨ ਲਈ, ਅਤੇ ਮਜ਼ਬੂਤ ਨੂੰ ਮਜ਼ਬੂਤ ਬਣਾਉ. ਘੱਟ ਆਸਾਨੀ ਨਾਲ ਟੁੱਟਣਾ, ਸਖ਼ਤ. ਇਸ ਲਈ, ਅਸਲ ਉਤਪਾਦਨ ਵਿਚ, ਕੁੱਕਣ ਵਾਲੇ ਕਣ ਅਕਾਰ ਵੱਖ-ਵੱਖ ਜਾਨਵਰਾਂ ਅਤੇ ਰਿੰਗ ਡਾਈ ਐਪਰਚਰ ਦੇ ਆਕਾਰ ਦੇ ਅਨੁਸਾਰ ਸਹੀ ਤਰ੍ਹਾਂ ਅਨੁਕੂਲ ਹੋਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

2) ਕੱਚੇ ਮਾਲ ਦੇ ਹਿਸਾਬ ਨਾਲ ਕੱਚੇ ਪਦਾਰਥਾਂ ਦੇ ਇਲਾਜ ਦੁਆਰਾ ਜ਼ਹਿਰੀਲੇ ਪਦਾਰਥਾਂ ਦੁਆਰਾ ਹਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਤਾਂ ਹਾਨੀਕਾਰਕ ਪਦਾਰਥਾਂ ਨੂੰ ਖਤਮ ਕਰ ਦਿੱਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਸਟਾਰਚ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜੈਲੇਟਿਨਾਈਜ਼ਡ ਹੋ ਸਕਦਾ ਹੈ. ਇਸ ਸਮੇਂ, ਫਫਲ ਕੱਚੇ ਮਾਲ ਮੁੱਖ ਤੌਰ ਤੇ ਹਾਈ-ਗਰੇਡ ਸਪੈਂਕਿੰਗ ਸੂਰ ਫੀਡ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਜਲ-ਉਤਪਾਦ ਫੀਡ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ. ਵਿਸ਼ੇਸ਼ ਜਲਾਵਤ ਉਤਪਾਦਾਂ ਲਈ, ਕੱਚੇ ਮਾਲ ਨੂੰ ਕਠੋਰ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਸਟਾਰਚ ਜੈਲੇਟਿਨੀਕਰਨ ਦੀ ਡਿਗਰੀ ਵੱਧ ਜਾਂਦੀ ਹੈ ਅਤੇ ਗਠਿਤ ਕਣਾਂ ਦੀ ਕਣਾਂ ਦੀ ਘਾਟ ਹੁੰਦੀ ਹੈ, ਜੋ ਕਿ ਪਾਣੀ ਵਿਚ ਕਣਾਂ ਦੀ ਸਥਿਰਤਾ ਵਿਚ ਸੁਧਾਰ ਲਈ ਲਾਭਕਾਰੀ ਹੁੰਦਾ ਹੈ. ਸੂਰ ਦੀ ਫੀਡ ਨੂੰ ਸੁੱਕਣ ਲਈ, ਕਣ ਖਰਗੋਸ਼ ਹੋਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ ਅਤੇ ਬਹੁਤ ਸਖਤ ਨਹੀਂ, ਜੋ ਸੂਰਾਂ ਦੇ ਭੋਜਨ ਲਈ ਲਾਭਕਾਰੀ ਹੁੰਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਪਫਡਡ ਸਲਾਖ ਜੈਲੇਟਿਨਾਈਜ਼ੇਸ਼ਨ ਦੀ ਉੱਚ ਡਿਗਰੀ ਦੇ ਕਾਰਨ ਸੂਰਾਂ ਦੀਆਂ ਗੋਲੀਆਂ ਵਿੱਚ, ਫੀਡ ਦੀਆਂ ਗੋਲੀਆਂ ਦੀ ਕਠੋਰਤਾ ਵੀ ਤੁਲਨਾਤਮਕ ਤੌਰ ਤੇ ਵੱਡੀ ਹੈ.

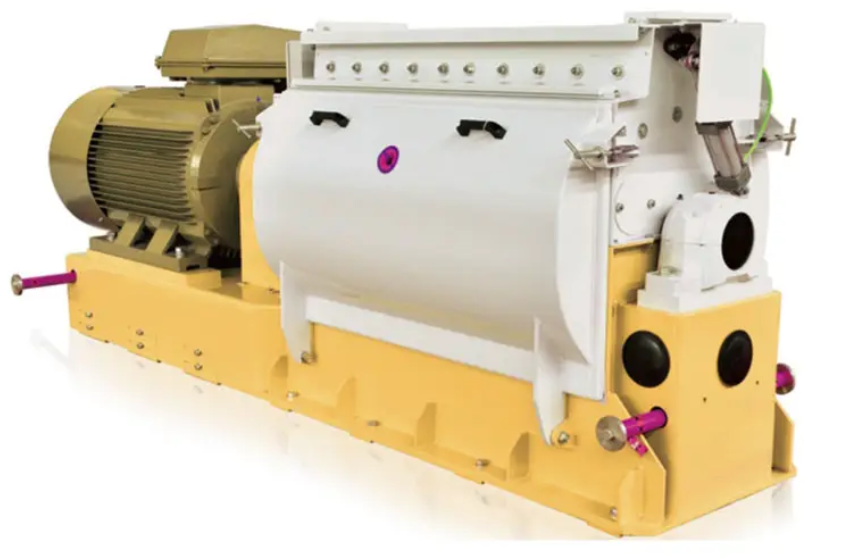

3) ਕੱਚੇ ਪਦਾਰਥਾਂ ਦਾ ਮਿਸ਼ਰਣ ਵੱਖ-ਵੱਖ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਸੁਧਾਰ ਸਕਦਾ ਹੈ, ਜੋ ਕਿ ਕਣ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਜਾਰੀ ਰੱਖਣ ਲਈ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਇਕਸਾਰ ਅਤੇ ਸੁਧਾਰਨ ਲਈ ਲਾਭਕਾਰੀ ਹੈ. ਸਖਤ ਗੋਲੀ ਫੀਡ ਦੇ ਉਤਪਾਦਨ ਵਿਚ, ਮਿਕਸਰ ਵਿਚ 1% ਤੋਂ 2% ਨਮੀ ਜੋੜਨ ਵਿਚ ਸਥਿਰਤਾ ਅਤੇ ਕਠੋਰਤਾ ਨੂੰ ਵਧਾਉਣ ਵਿਚ ਸਹਾਇਤਾ ਮਿਲੇਗੀ. ਹਾਲਾਂਕਿ, ਪਰਦੇਬਾਜ਼ੀ ਦੇ ਸੁੱਕਣ ਅਤੇ ਕੂਲਿੰਗ 'ਤੇ ਨਮੀ ਵਿਚ ਵਾਧੇ ਦੇ ਨਕਾਰਾਤਮਕ ਪ੍ਰਭਾਵਾਂ' ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਵੀ ਜ਼ਰੂਰੀ ਹੈ. ਇਹ ਉਤਪਾਦਾਂ ਦੇ ਭੰਡਾਰਨ ਲਈ ਵੀ concent ੁਕਵਾਂ ਨਹੀਂ ਹੈ. ਗਿੱਲੇ ਗੋਲੇ ਫੀਡ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ, 20% ਤੋਂ 30% ਨਮੀ ਨੂੰ ਪਾ powder ਡਰ ਵਿੱਚ ਸ਼ਾਮਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਕੰਡੀਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਮਿਕਸਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਲਗਭਗ 10% ਨਮੀ ਜੋੜਨਾ ਸੌਖਾ ਹੈ. ਉੱਚ-ਨਮੀ ਦੇ ਪਦਾਰਥਾਂ ਤੋਂ ਬਣੀਆਂ ਗੋਲੀਆਂ ਦੀ ਕਠੋਰਤਾ, ਨਰਮਾਈ ਅਤੇ ਚੰਗੀ ਲੰਗਟ ਹੁੰਦੀ ਹੈ. ਵੱਡੇ ਪੈਮਾਨੇ ਦੀ ਪ੍ਰਜਨਨ ਐਂਟਰਪ੍ਰਾਈਜਜ ਇਸ ਗਿੱਲੇ ਗੋਲੀ ਫੀਡ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ. ਗਿੱਲੀਆਂ ਗੋਲੀਆਂ ਨੂੰ ਸਟੋਰ ਕਰਨਾ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦਾ ਅਤੇ ਆਮ ਤੌਰ 'ਤੇ ਉਤਪਾਦਨ ਤੋਂ ਤੁਰੰਤ ਬਾਅਦ ਭੋਜਨ ਦੇਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ. ਮਿਕਸਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਤੇਲ ਜੋੜਨਾ ਇੱਕ ਆਮ ਤੌਰ ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਤੇਲ ਭੋਜਨ ਦੇ ਉਤਪਾਦਨ ਦੀਆਂ ਵਰਕਸ਼ਾਪਾਂ ਵਿੱਚ ਪ੍ਰਕਿਰਿਆ ਸ਼ਾਮਲ ਕਰਨਾ ਪ੍ਰਕਿਰਿਆ ਸ਼ਾਮਲ ਕਰਨਾ ਹੈ. 1% ਤੋਂ 2% ਗਰੀਸ ਦੇ 2% ਨੂੰ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਘਟਾਉਣ 'ਤੇ ਬਹੁਤ ਘੱਟ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ, ਜਦੋਂ ਕਿ 3% gee gee to ..

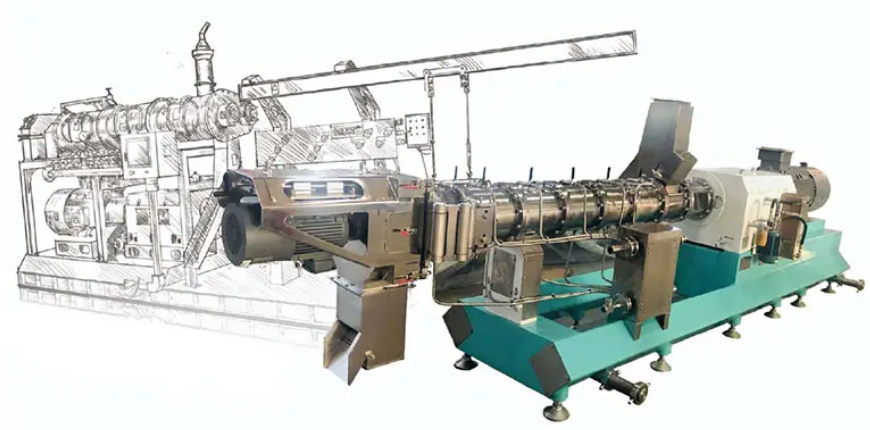

4) ਭਾਫ ਕੰਡੀਸ਼ਨਿੰਗ ਪੇਲੇਟ ਫੀਡ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਚ ਇਕ ਪ੍ਰਮੁੱਖ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਅਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਪ੍ਰਭਾਵ ਪਰੋਲਾਂ ਦੀ ਅੰਦਰੂਨੀ ਬਣਤਰ ਅਤੇ ਦਿੱਖ ਗੁਣ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦਾ ਹੈ. ਭਾਫ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਟਾਈਮ ਦੋ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੁੰਦੇ ਹਨ ਜੋ ਕੰਡੀਸ਼ਨ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ. ਉੱਚ-ਗੁਣਵੱਤਾ ਖੁਸ਼ਕ ਅਤੇ ਸੰਤ੍ਰਿਪਤ ਭਾਫ਼ ਸਮੱਗਰੀ ਦੇ ਤਾਪਮਾਨ ਦੇ ਤਾਪਮਾਨ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਸਟਾਰਚ ਨੂੰ ਗਿੱਦਾ ਕਰਨ ਲਈ ਵਧੇਰੇ ਗਰਮੀ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦਾ ਹੈ. ਕੰਡੀਸ਼ਨਿੰਗ ਟਾਈਮ, ਸਟਾਰਚ ਜੈਲੇਟਿਨਾਈਜ਼ੇਸ਼ਨ ਦੀ ਡਿਗਰੀ ਜਿੰਨੀ ਵੱਧ ਹੁੰਦੀ ਹੈ. ਜਿੰਨਾ ਘੱਟ ਮੁੱਲ, ਕਣ ਕਣ ਦਾ structure ਾਂਚਾ ਬਣਨ ਤੋਂ ਬਾਅਦ, ਸਥਿਰਤਾ, ਅਤੇ ਜਿੰਨੀ ਵੱਡੀ ਕਠੋਰਤਾ ਹੁੰਦੀ ਹੈ. ਫਿਸ਼ ਫੀਡ ਲਈ, ਡਬਲ-ਲੇਅਰ ਜਾਂ ਮਲਟੀ-ਲੇਟੀ ਦੀਆਂ ਜੈਕਟਾਂ ਲਈ ਆਮ ਤੌਰ ਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਤਾਪਮਾਨ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਟਾਈਮ ਨੂੰ ਵਧਾਉਣ ਲਈ ਕੰਡੀਸ਼ਨਿੰਗ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ. ਪਾਣੀ ਵਿਚ ਮੱਛੀ ਫੀਡ ਫੀਡ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਵਧੇਰੇ ਅਨੁਕੂਲ ਹੈ, ਅਤੇ ਕਥਾਂ ਦੀ ਕਠੋਰਤਾ ਉਸੇ ਅਨੁਸਾਰ ਵਧਦੀ ਜਾਂਦੀ ਹੈ.

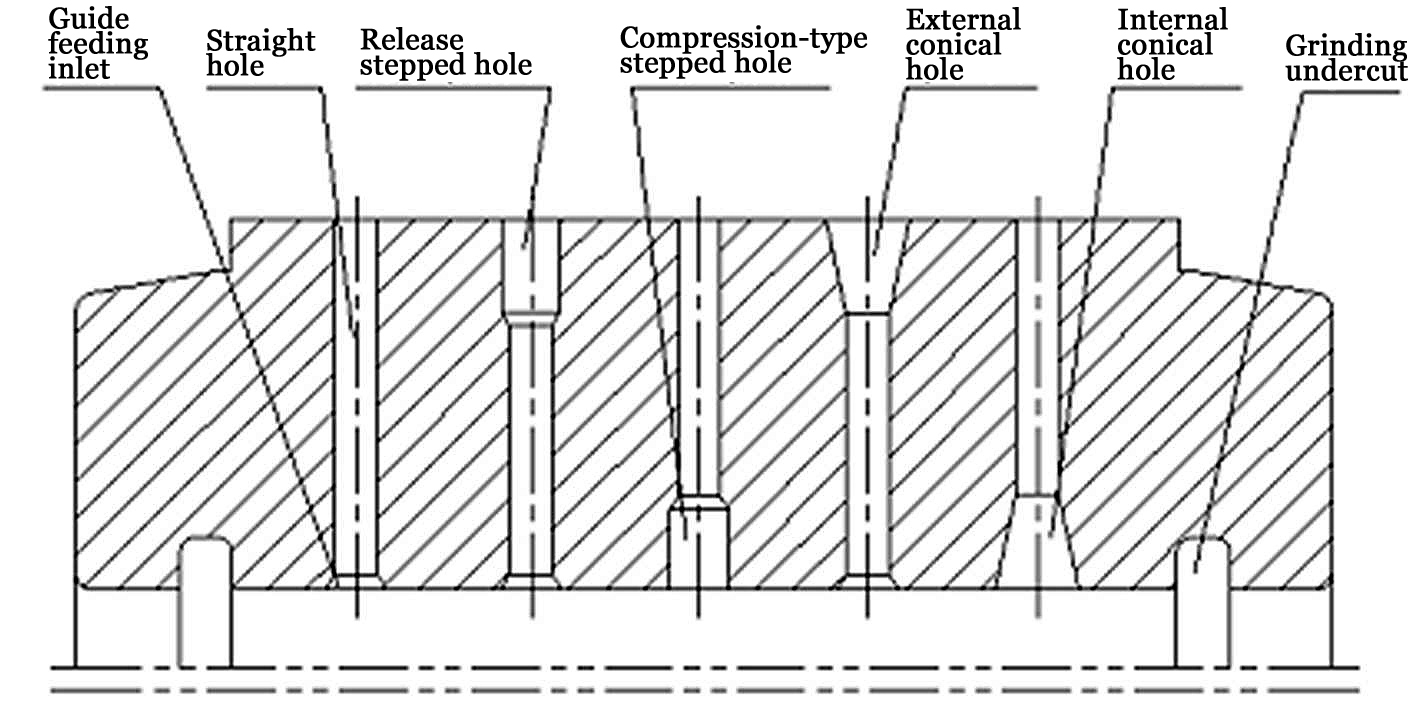

5) ਗ੍ਰੇਨੂਲੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਤਕਨੀਕੀ ਪੈਰਾਮੀਟਰ ਜਿਵੇਂ ਕਿ ਰਿੰਗ ਡਾਈ ਦਾ ਅਪਰਚਰ ਅਤੇ ਸੰਕੁਚਨ ਅਨੁਪਾਤ ਕਣਾਂ ਦੀ ਸਖਤਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗਾ. ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਇਕੋ ਐਠੋਰ ਦੇ ਨਾਲ ਰਿੰਗਸ ਮੋਲਡਸ ਦੁਆਰਾ ਬਣਾਈ ਗਈ ਪਰ ਵੱਖ ਵੱਖ ਕੰਪ੍ਰੈਸ਼ਨ ਅਨੁਪਾਤ ਨੂੰ ਕੰਪ੍ਰੈਸ ਰੇਸ਼ੋ ਦੇ ਵਾਧੇ ਨਾਲ ਕਾਫ਼ੀ ਵਧੇਗਾ. . ਸੰਕੁਚੀਨ ਅਨੁਪਾਤ ਦੇ ਨਾਲ ਇੱਕ ਰਿੰਗ ਦੀ ਚੋਣ ਕਰਨਾ ਉਚਿਤ ਕਠੋਰਤਾ ਦੇ ਨਾਲ ਕਣਾਂ ਪੈਦਾ ਕਰ ਸਕਦਾ ਹੈ. ਉਸੇ ਸਮੇਂ, ਕਣਾਂ ਦੀ ਲੰਬਾਈ ਕਣਾਂ ਦੀ ਦਬਾਅ ਦੀ ਪਾਲਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਦਾ ਵੀ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ. ਇਕੋ ਵਿਆਸ ਦੇ ਕਣਾਂ ਲਈ, ਜੇ ਕਣਾਂ ਦੇ ਕੋਈ ਵੀ ਨੁਕਸ ਨਹੀਂ ਹੁੰਦੇ, ਤਾਂ ਕਣ ਦੀ ਲੰਬਾਈ, ਘੱਟ ਕਠੋਰਤਾ. ਇਸ ਲਈ, ਕਟਰ ਨੂੰ ਉਚਿਤ ਕਣ ਦੀ ਲੰਬਾਈ ਬਣਾਈ ਰੱਖਣ ਲਈ ਕਟਰ ਦੀ ਸਥਿਤੀ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰਨਾ ਅਸਲ ਵਿੱਚ ਕਣਾਂ ਦੀ ਸਖਤਤਾ ਰੱਖ ਸਕਦਾ ਹੈ. ਕਣ ਵਿਆਸ ਅਤੇ ਕਰਾਸ-ਵਿਭਾਟਲ ਰੂਪ ਦੇ ਕਣ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਵੀ ਕੁਝ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਰਿੰਗ ਦੀ ਸਮੱਗਰੀ ਦੀ ਸਮੱਗਰੀ ਦੀ ਦਿੱਖ ਅਤੇ ਕਠੋਰਤਾ ਦੀ ਦਿੱਖ ਅਤੇ ਕਠੋਰਤਾ ਦਾ ਵੀ ਕੁਝ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ. ਆਮ ਸਟੀਲ ਰਿੰਗ ਦੀ ਮੌਤ ਅਤੇ ਸਟੀਲ ਰਿੰਗ ਦੀ ਮੌਤ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੀ ਪੇਲੇਟ ਫੀਡ ਵਿਚਾਲੇ ਸਪੱਸ਼ਟ ਅੰਤਰ ਹਨ.

ਸਟੋਰੇਜ਼ ਉਤਪਾਦਾਂ ਦੇ ਸਟੋਰੇਜ਼ ਨੂੰ ਵਧਾਉਣ ਲਈ ਅਤੇ ਕੁਝ ਸਮੇਂ ਦੇ ਅੰਦਰ ਉਤਪਾਦ ਦੀ ਕੁਆਲਟੀ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਫੀਡਿੰਗ ਕਣਾਂ ਦੀ ਲੋੜੀਂਦੀ ਸੁੱਕਾਈ ਅਤੇ ਕੂਲਿੰਗ ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਲੋੜ ਹੈ.