Die jest podstawowym elementem w młynie do pellet. I jest to kluczem doRobienie granulek paszowych. Według niekompletnych statystyk koszt utraty matrycy w młynie granatowym stanowi ponad 25% kosztów utrzymania całego warsztatu produkcyjnego. Za każdy wzrost opłat za punkt procentowy twój konkurencyjność rynkowa spada o 0,25%. Tak więc specyfikacje młyna pellet są niezwykle ważne.

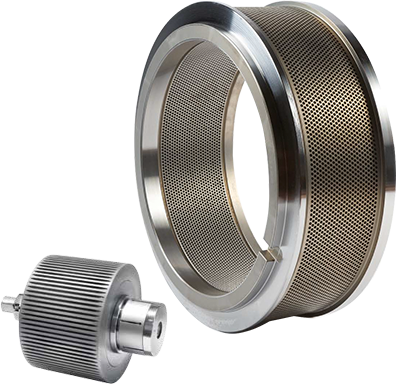

Shanghai Zhengyi (CPSHZY) jest profesjonalistąMłyn pelletowyDostawca w Chinach. Dostarczamy młyn pelletu, płaski młyn pellet iCzęści młyna pellet, takie jak płaska matryca, pierścień, wałek młyna do granulki i inne części dla maszyny do pelletu.

1.Materiał matrycy

Młyn pellet jest na ogół wykonany ze stali węglowej, stali konstrukcyjnej stopowej lub stali nierdzewnej poprzez kucie, obróbkę, otwory do wiercenia i procesy oczyszczania ciepła. Użytkownik może wybierać zgodnie z korozją surowca cząstek. Materiał matrycy młyna powinien być wykonany ze stali stalowej lub formy pierścienia ze stali nierdzewnej.

Stal węglowa, taka jak stal 45, jego twardość obróbki cieplnej wynosi ogólnie 45-50 HRC, jest to materiał matrycy o niskiej jakości, jego odporność na zużycie i odporność na korozję są słabe, teraz zasadniczo wyeliminowane.

Stalowa stal strukturalna stopowa, taka jak 40CR, 35CRMO itp., Z twardością obróbki cieplnej powyżej 50HRC i dobrych zintegrowanych właściwości mechanicznych. Dis wykonana z tego materiału ma wysoką wytrzymałość i odporność na zużycie, ale wadą jest to, że odporność na korozję nie jest dobra, szczególnie w przypadku karmienia ryb.

Cena pierścienia umiera, które są wykonane z materiału, granulki nagietki, wiórów drewna, granulków ze słomy itp., Jest znacznie wyższa niż stal nierdzewna. Zarówno 20crmnti, jak i 20mncr5 to stali stopowe o niskiej zawartości węglowodanów, które są takie same, z wyjątkiem tego, że ta pierwsza jest chińska stal i ostatnia niemiecka stal. Ponieważ TI, element chemiczny, rzadko jest dostępny za granicą, zamiast 20 mncr5 z Niemiec stosuje się 20crmnti lub 20crmn z Chin, więc nie mieści się w zakresie stali strukturalnej stopowej. Jednak utwardzona warstwa tej stali jest ograniczona przez proces gaźby do maksymalnej głębokości 1,2 mm, co jest również zaletą niskiej ceny tej stali.

Materiały ze stali nierdzewnej obejmują niemiecką stal nierdzewną X46CR13, chińskie stal nierdzewna 4CR13 itp. Materiały te mają lepszą sztywność i wytrzymałość, wyższą twardość o obróbce cieplnej niż stale gaźne, warstwy hartowane niż stale gaźne oraz dobre zużycie i odporność na korozję, co powoduje dłuższe życie i naturalnie wyższe ceny niż stale ciekawostki. Ze względu na długą żywotność stali stali nierdzewnej częstotliwość wymiany jest niska, a zatem koszt na tonę jest niski.

Zasadniczo materiałem matrycy do młyna do granulowania pierścienia jest stal konstrukcyjna stopowa i materiały ze stali nierdzewnej.

2.Współczynnik kompresji matrycy

I = D/L.

T = l+m

M jest głębokością zredukowanego otworu

Stosunek kompresji (i) jest stosunkiem średnicy otworu (D) i długości efektywnej (L) matrycy.

Zgodnie z naturą surowca stosunek wynosi 8-15, użytkownik wybiera współczynnik kompresji matrycy i dostosowuje specyficzny współczynnik kompresji, taki jak wybór nieco niższego współczynnika kompresji, co jest korzystne dla zwiększenia produkcji, zmniejszenie zużycia energii, zmniejszenie zużycia formy pierścieniowej, ale także zmniejszenie jakości cząstek, takich jak odcinki, nie jest wystarczająco silne, a długość jest inna, a proszek jest wysoki.

3.Wskaźnik otwierania pierścienia

Szybkość otwierania matrycy młyna jest stosunkiem całkowitego obszaru otworu matrycy do efektywnego obszaru kości. Ogólnie rzecz biorąc, im wyższa szybkość otwierania matrycy, tym wyższa wydajność cząstek. Zgodnie z założeniem zapewnienia siły matrycy można poprawić szybkość otwierania pierścienia.

W przypadku niektórych surowców, pod warunkiem rozsądnego współczynnika kompresji, ściana matrycy Młyna Pellet jest zbyt cienka, więc siła matrycy nie wystarczy, a w produkcji pojawi się zjawisko eksplodującej matrycy. W tym czasie grubość matrycy pierścieniowej powinna zostać zwiększona pod założeniem zapewnienia efektywnej długości otworu matrycy.

4.Dopasowanie między młynem pellet i rolkiem

Jest to najważniejsza technologia poprawy wydajności granulacji i przedłużenia życia matrycy. Powinien zawierać 4 aspekty:

- Nowy pierścień z nowym wałkiem ciśnieniowym unikaj nadmiernego użycia wałka ciśnieniowego.

- Zgodnie z naturą materiałów, charakterystyka typu maszyny wyboru różnych form wałka ciśnieniowego, aby osiągnąć najlepszą wydajność wytłaczania między matrycą a rolką.

- Kluczem do dopasowania GAP jest stabilność, a zasadą jest: bez wpływu na pojemność, spróbuj się zrelaksować.

- Kontroluj prędkość zasilającego, dostosuj długą i krótką pozycję skrobaka zasilającego, aby kontrolować pozycję zasilającą, rozkład warstwy materiału.

5.Przetwarzanie procesów młyna młyna pellet

Otwory do pierścienia są niezwykle wymagające pod względem sprzętu do przetwarzania i przetwarzania, a do produkcji wysokiej jakości matryc jest wymagane specjalne ćwiczenia na broń i sprzęt do obróbki cieplnej próżniowej. Doskonały proces hartowania próżniowego o wysokiej temperaturze może znacznie poprawić sztywność, twardość, odporność na ścieranie, wytrzymałość zmęczenia i wytrzymałość stali. Jednak zdolność zagwarantowania zrównoważonej warstwy twardości dla każdego otworu matrycy wymaga wysokiego poziomu umiejętności przetwarzania i długiego doświadczenia.

6.Umiera chropowatość powierzchni wewnętrznej ściany otworu

Chropowatość powierzchni jest również ważnym wskaźnikiem jakości matrycy pierścienia. Ogólnie rzecz biorąc, niewielka wartość chropowatości wewnętrznej powierzchni ściany poprawi jakość dopasowania, zmniejszy zużycie i wydłuży żywotność matrycy pierścieniowej, ale koszt przetwarzania pierścienia wzrośnie.

Chropowatość otworu pierścieniowego wpływa również na współczynnik kompresji i tworzenie cząstek, a także na wydajność produkcji. Przy tym samym współczynniku kompresji matrycy, im niższa wartość chropowatości, tym niższa odporność na wytłaczanie wiórów lub paszę, im gładszy rozładowanie, tym wyższa jakość wytwarzanych granulek i wyższa wydajność produkcji. Dobre przetwarzanie otworu pierścieniowego może wynosić do 0,8-1,6 mikronów, chropowatość matrycy pierścieniowej wynosi około 0,8 mikronów, prawidłowa maszyna na materiale jednorazowym, bez szlifowania.