Według Międzynarodowej Federacji Przemysłu Żywnościowego (IFIF) roczna globalna produkcja złożonej żywności szacuje się na ponad miliard ton, a roczny globalny obrót produkcji żywności komercyjnej szacuje się na ponad 400 miliardów dolarów (394 miliardy EUR).

Producenci pasz nie mogą sobie pozwolić na nieplanowane przestoje lub utracić wydajność, aby nadążyć za rosnącym popytem. Na poziomie zakładu oznacza to, że zarówno sprzęt, jak i procesy muszą być stabilne, aby zaspokoić popyt przy jednoczesnym zachowaniu zdrowego wynikającego wynikającego linii.

Łatwość automatyzacji jest ważna

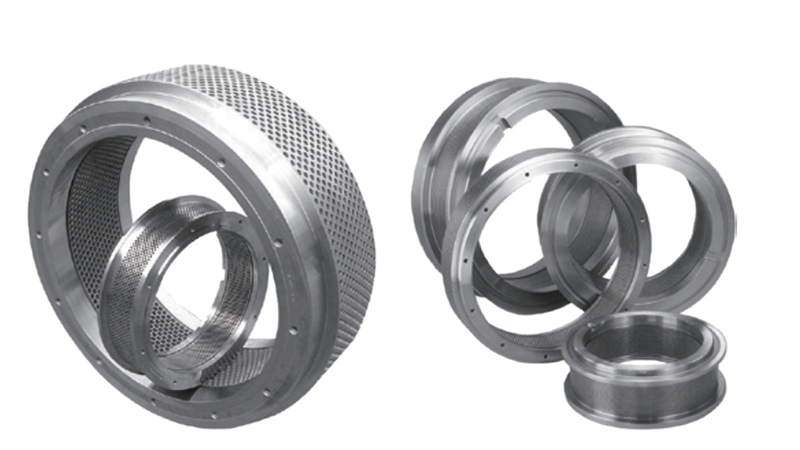

Specjalizacja powoli maleje, gdy starsi i doświadczeni pracownicy przechodzą na emeryturę i nie są zastępowani w wymaganym tempie. W rezultacie wykwalifikowani pracownicy maszyn do pasz są nieocenione i istnieje rosnąca potrzeba automatyzacji procesów w intuicyjny i łatwy sposób, od operatorów po zarządzanie i zarządzanie produkcją. Na przykład zdecentralizowane podejście do automatyzacji może utrudnić interfejs z różnymi systemami od różnych dostawców, które same w sobie mogą stwarzać niepotrzebne wyzwania, co powoduje nieplanowane przestoje. Jednak problemy związane z częściami zamiennymi (młyn pellet, pierścień, młyn paszowy) dostępność i możliwości serwisowe mogą również prowadzić do kosztownego przestoju.

Można tego łatwo uniknąć, współpracując z dostawcą rozwiązań przedsiębiorstwa. Ponieważ firma zajmuje się jednym źródłem wiedzy specjalistycznej we wszystkich aspektach zakładu i powiązanych procesów, a także odpowiednich wymagań regulacyjnych. W zakładzie dla zwierząt czynniki takie jak precyzyjne dawkowanie kilku dodatków, kontrola temperatury, kontrola konserwacji produktu i redukcja odpadów poprzez mycie mogą być precyzyjnie kontrolowane, przy jednoczesnym zachowaniu najwyższego poziomu bezpieczeństwa zasilania. Wymagania dotyczące bezpieczeństwa zasilania można osiągnąć. Wartość odżywcza. To optymalizuje ogólną operację, a ostatecznie koszt za tonę produktu. Aby zmaksymalizować zwrot z inwestycji i zmniejszyć całkowity koszt własności, każdy krok musi być dostosowany do indywidualnej operacji, zapewniając jednocześnie pełną przejrzystość procesu.

Ponadto ścisła komunikacja z dedykowanymi menedżerami kont, inżynierami mechanicznymi i procesowymi zapewnia, że możliwości techniczne i funkcjonalność rozwiązań automatyki są zawsze chronione. Ta zdolność do pełnej kontroli tego procesu zapewnia produkt najwyższej jakości i dodaje wbudowanej identyfikacji elementów w razie potrzeby. Wszystkie procesy produkcyjne są obsługiwane online lub na stronie, od zamawiania systemu sterowania do bezpośredniego wsparcia przez Internet.

Maksymalizacja dostępności: główny problem

Rozwiązania fabryczne można podzielić jako wszystko, od instalacji obróbki pojedynczej po ścianę lub instalacje Greenfield, ale skupienie jest takie samo niezależnie od wielkości projektu. Oznacza to, w jaki sposób system, linia lub cała roślina zapewnia to, co jest potrzebne do uzyskania pozytywnych efektów. Odpowiedź polega na tym, jak rozwiązania są zaprojektowane, wdrażane i zoptymalizowane, aby zapewnić maksymalną dostępność zgodnie z ustalonymi parametrami. Wydajność jest równowagą między inwestycją a rentownością, a uzasadnienie biznesowe jest podstawą do ustalenia, jaki poziom należy osiągnąć. Każdy szczegół, który wpływa na poziom wydajności, stanowi ryzyko dla Twojej firmy i zdecydowanie zalecamy pozostawienie ustawy równowagi ekspertom.

Wyeliminując niezbędne połączenie między dostawcami z jednym dostawcą rozwiązań korporacyjnych, właściciele przedsiębiorstw mają partnera, który jest zarówno odpowiedzialny, jak i odpowiedzialny. Na przykład fabryki wymagają dostępności części zamiennych i części noszenia, takich jak młotki hammermillowe, ekrany, bułki z młynem/młynem łuszczącym się, matryce młyna, bułki młynowe i części młyna itp. Muszą być uzyskane w możliwie najkrótszym czasie oraz zainstalowane i utrzymywane przez profesjonalistów. Jeśli jesteś fabrycznym dostawcą rozwiązań, nawet jeśli niektóre elementy wymagają dostawcy stron trzecich, cały proces można zlecić.

Następnie zastosuj tę wiedzę do ważnych obszarów, takich jak prognozowanie. Wiedza, kiedy Twój system wymaga konserwacji, ma kluczowe znaczenie dla skrócenia przestojów i zwiększenia wydajności. Na przykład Pellet Mill zwykle działa 24/7, więc ma to fundamentalne znaczenie dla ich udanego działania. Rozwiązania dostępne obecnie na rynku monitorują i optymalizują wydajność w czasie rzeczywistym, takie czynniki, takie jak wibracje i operatorzy ostrzegawcze w czasie potencjalnych awarii, aby mogły odpowiednio planować przestoje. W idealnym świecie przestoje przestoju spadłyby w książkach historycznych, ale w rzeczywistości tak jest. Pytanie brzmi, co się stanie, kiedy to się stanie. Jeśli odpowiedź nie jest „nasz partner w rozwiązaniu fabrycznym już rozwiązał ten problem”, być może nadszedł czas na zmianę.