A dureza das partículas é um dos indicadores de qualidade que toda empresa de ração presta muita atenção. Nos alimentos para gado e aves, a alta dureza causará baixa palatabilidade, reduzirá a ingestão de alimentos e até causará úlceras orais em porcos de sucção. No entanto, se a dureza estiver baixa, o teor de pó diminuirá. O aumento, especialmente a baixa dureza dos materiais de pellets, também causará fatores de qualidade desfavoráveis, como a classificação da alimentação. Portanto, as empresas devem garantir que a dureza da alimentação atenda aos padrões de qualidade. Além de ajustar a fórmula de alimentação, eles também se concentram nos vários estágios do processo de produção e processamento, o que também terá um impacto vital na dureza da alimentação do pellet.

1) O fator que desempenha um papel decisivo na dureza das partículas no processo de moagem é o tamanho das partículas de moagem das matérias -primas. De um modo geral, quanto mais fino o tamanho das partículas de moagem das matérias -primas, mais fácil é para o amido gelatinizar durante o processo de condicionamento e mais forte o efeito de ligação nos pellets. Quanto menos quebrada facilmente, maior a dureza. Portanto, na produção real, o tamanho da partícula esmagadora precisa ser ajustado adequadamente de acordo com o desempenho da produção de diferentes animais e o tamanho da abertura do anel.

2) Através do tratamento de fuga de matérias -primas, as toxinas nas matérias -primas podem ser removidas, as bactérias podem ser mortas, substâncias nocivas podem ser eliminadas, as proteínas nas matérias -primas podem ser desnaturadas e o amido pode ser totalmente gelatinizado. Atualmente, as matérias-primas inchadas são usadas principalmente na produção de alimentação de porco de alta qualidade e alimentação especial de produtos aquáticos. Para produtos aquáticos especiais, depois que as matérias -primas são inchadas, o grau de gelatinização de amido aumenta e a dureza das partículas formadas também aumenta, o que é benéfico para melhorar a estabilidade das partículas na água. Para a alimentação de sucção de porco, as partículas precisam ser crocantes e não muito duras, o que é benéfico para a alimentação de porcos de sucção. No entanto, devido ao alto grau de gelatinização de amido em pellets de porco de sucção inchada, a dureza dos pellets de alimentação também é relativamente grande.

3) A mistura de matérias -primas pode melhorar a uniformidade de vários componentes de tamanho de partícula, o que é benéfico para manter a dureza das partículas basicamente consistente e melhorar a qualidade do produto. Na produção de ração rígida, adicionar umidade de 1% a 2% no misturador ajudará a melhorar a estabilidade e a dureza da alimentação do pellet. No entanto, também é necessário considerar os efeitos negativos do aumento da umidade na secagem e resfriamento dos pellets. Também não é propício ao armazenamento de produtos. Na produção de alimentação por pellets úmidos, até 20% a 30% de umidade podem ser adicionados ao pó. É mais fácil adicionar cerca de 10% de umidade durante o processo de mistura do que durante o processo de condicionamento. Os pellets formados a partir de materiais de alta humilhação têm baixa dureza, suavidade e boa palatabilidade. As empresas de reprodução em larga escala podem usar este feed de pellets úmido. Os grânulos úmidos geralmente não são fáceis de armazenar e geralmente são necessários para serem alimentados imediatamente após a produção. Adicionar óleo durante o processo de mistura é um processo de adição de óleo comumente usado em oficinas de produção de alimentação. A adição de 1% a 2% de graxa tem pouco efeito na redução da dureza das partículas, além de adicionar 3% a 4% da graxa, pode reduzir significativamente a dureza das partículas.

4) O condicionamento a vapor é um processo -chave no processamento de alimentação de pellets e o efeito de condicionamento afeta diretamente a estrutura interna e a aparência da aparência dos pellets. A qualidade do vapor e o tempo de condicionamento são dois fatores importantes que afetam o efeito de condicionamento. O vapor seco e saturado de alta qualidade pode fornecer mais calor para aumentar a temperatura do material e gelatinizar o amido. Quanto mais tempo o tempo de condicionamento, maior o grau de gelatinização de amido. Quanto maior o valor, mais denso a estrutura de partículas após a formação, melhor a estabilidade e maior a dureza. Para alimentos para peixes, as jaquetas de camada dupla ou de várias camadas são geralmente usadas para condicionar para aumentar a temperatura de condicionamento e estender o tempo de condicionamento. É mais propício a melhorar a estabilidade das partículas de alimentação de peixes na água, e a dureza das partículas também aumenta de acordo.

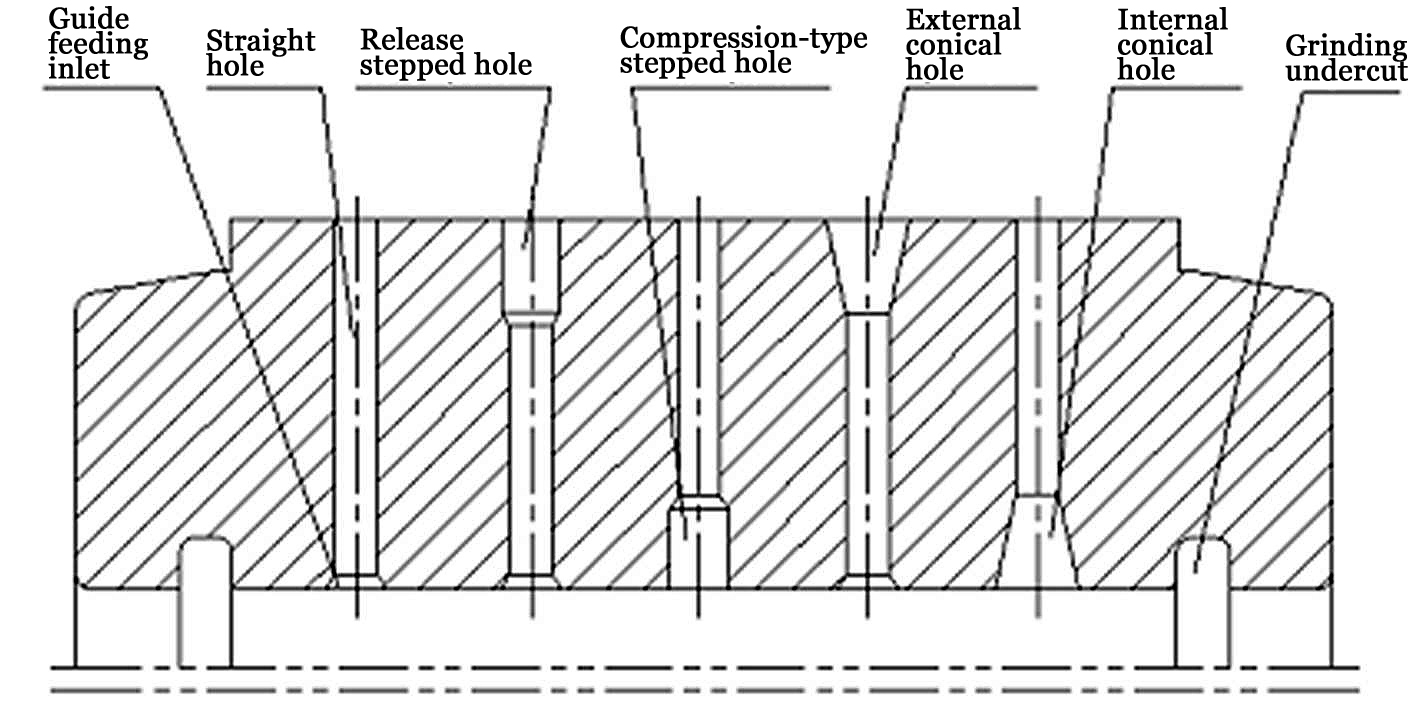

5) Durante o processo de granulação, os parâmetros técnicos, como a taxa de abertura e compressão do anel, também afetarão a dureza das partículas. A dureza das partículas formadas por moldes de anel com a mesma abertura, mas diferentes taxas de compressão aumentarão significativamente com o aumento da taxa de compressão. . Escolher um anel matriz com taxa de compressão apropriada pode produzir partículas com dureza apropriada. Ao mesmo tempo, o comprimento das partículas também tem um impacto significativo na capacidade de porte da pressão das partículas. Para partículas do mesmo diâmetro, se as partículas não tiverem defeitos, quanto maior o comprimento da partícula, maior a dureza medida. Portanto, ajustar a posição do cortador para manter um comprimento de partícula apropriado pode manter a dureza das partículas basicamente consistente. O diâmetro das partículas e a forma transversal também têm um certo impacto na dureza das partículas. Além disso, o material do dado do anel também tem um certo impacto na qualidade da aparência e na dureza dos pellets. Existem diferenças óbvias entre a alimentação de pellets produzida por matrizes de anel de aço comum e matrizes de anel de aço inoxidável.

Para estender o tempo de armazenamento dos produtos de alimentação e garantir a qualidade do produto dentro de um determinado período de tempo, é necessário o processamento necessário de secagem e resfriamento de partículas de alimentação.