Према међународној храни Федерацији (ИФИФ), годишња глобална производња једине хране процењује се на више од милијарду тона, а годишњи глобални промет комерцијалне производње прехрамбене хране процењује се на више од 400 милијарди долара (394 милијарде евра).

Произвођачи храни не могу да приуште непланирано застој или изгубину продуктивност да би били у току са растућом потражњом. На нивоу биљке, то значи да и опрема и процеси морају бити стабилни да задовоље потражњу уз одржавање здраве дно.

Једноставност аутоматизације је важна

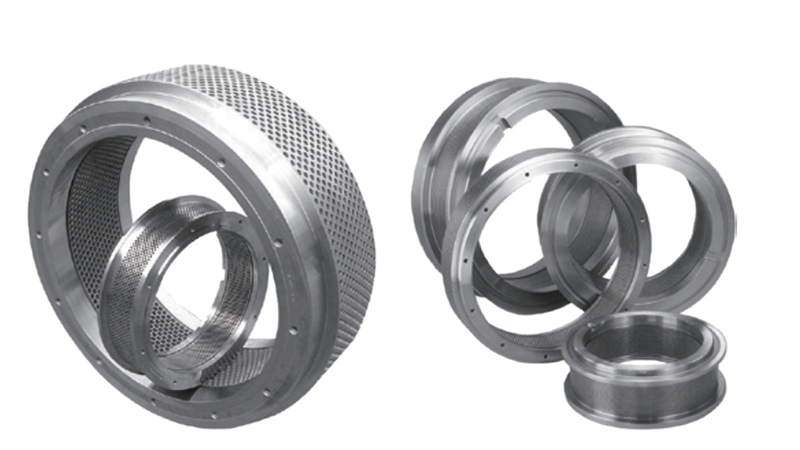

Стручност се полако смањује као старији и искусни радници се пензионирају и не замењују се на потребној стопи. Као резултат, квалификовани радници за напајање су непроцењиви и постаје све већа потреба за аутоматизацијом процеса на интуитиван и једноставан начин, од оператора за руковање и управљање производњом и производњом. На пример, децентрализовани приступ аутоматизацији може отежати интерфејс са различитим системима различитих добављача, што сама по себи могу створити непотребне изазове, што резултира непланираним временом. Међутим, проблеми који се односе на резервне делове (пелетни млин, прстен дие, храњени млин) доступност и могућности услуге такође могу довести до скупог времена.

Ово се лако може избећи партнерством са провајдером решења предузећа. Будући да се пословни односи са једним извором експертизе у свим аспектима постројења и с тим повезаним процесима, као и одговарајућим регулаторним захтевима. У постројењу за животиње, фактори попут прецизног дозирања неколико адитива, контрола температуре, контрола очувања производа и смањење отпада кроз прање могу се прецизно контролисати, задржавајући највиши ниво сигурности хране. Могу се постићи захтеви за безбедност на храни. Прехрамбена вредност. Ово оптимизује целокупну рад и на крају трошкове по тони производа. Да бисте максимизирали повратак улагања и смањили укупне трошкове власништва, сваки корак мора бити прилагођен индивидуалном раду током обезбеђивања потпуне транспарентности процеса.

Поред тога, блиска комуникација са наменним менаџерима рачуна, механичким и процесним инжењерима осигурава да су техничка способност и функционалност ваше аутоматизационе решења увек заштићена. Ова способност у потпуности контрола процеса осигурава најквалитетнији производ и додаје уграђену сљедивост на узводно и низводне елементе по потреби. Сви производни процеси су подржани на мрежи или на лицу места, од наручивања управљачког система у директну подршку путем Интернета.

Максимизирање доступности: Централна брига

Фабричка решења могу се категорисати као било шта, од појединачне опреме за обраду дијела до зидних или греенфиелд инсталација, али фокус је исти без обзира на величину пројекта. Односно, како је систем, линија или цела постројења пружа оно што је потребно за производњу позитивних ефеката. Одговор је у начину на који су решења дизајнирана, имплементирана и оптимизована за пружање максималне доступности према утврђеним параметрима. Продуктивност је равнотежа између инвестиција и профитабилности, а пословни случај је основа за утврђивање којег нивоа треба доћи. Сваки детаљ који утиче на нивоје продуктивности ризик је за ваше пословање, а ми топло препоручујемо да се балансирајући акт стручњацима.

Елиминисањем потребне везе између добављача са једним провајдером решења предузећа, власници предузећа имају партнера који је и одговоран и одговоран. На пример, фабрике захтевају доступност резервних делова и хабање делова попут Хаммермилл Хаммерс, екрани, ролне млин / пјешачке ролне, пелета Млин умре, млин и делови млине и делови млин и итд. Они морају бити добијени у најкраћем могућем року и одржавали их у најкраћем могућем року. Ако сте провајдер фабричких решења, чак и ако неки елементи захтевају провајдер треће стране, целокупни процес се може надмашити.

Затим ово знање примените на важна подручја као што су предвиђање. Познавање када је ваш систем потребан одржавање је пресудно за смањење стања и повећања продуктивности. На пример, пелетни млин обично послује на основу 24 сата дневно, тако да је то основно за њихово успешно деловање. Решења која су доступна на тржишту данас прате и оптимизују перформансе у реалном времену, факторима водича као што су оператери вибрација и упозорења у времену потенцијалних кварова како би се у складу с тим распоредили. У идеалном свету, прекидно време би се смањило у историјским књигама, али у стварности је то. Питање је шта се дешава када се то догоди. Ако одговор није "наш партнер за фабрике је већ решио овај проблем", можда је време за промену.