Partikelhårdhet är en av de kvalitetsindikatorer som varje foderföretag ägnar stor uppmärksamhet åt. I boskap och fjäderfäfoder kommer hög hårdhet att orsaka dålig smaklighet, minska foderintaget och till och med orsaka orala sår i ammande grisar. Men om hårdheten är låg kommer pulverinnehållet att minska. Ökning, särskilt den låga hårdheten hos pelletsmaterial kommer också att orsaka ogynnsamma kvalitetsfaktorer som foderklassificering. Därför måste företag se till att foderhårdheten uppfyller kvalitetsstandarder. Förutom att justera matningsformeln fokuserar de också på de olika stadierna i produktions- och bearbetningsprocessen, vilket också kommer att ha en avgörande inverkan på hårdheten i pelletfoder.

1) Faktorn som spelar en avgörande roll i hårdheten hos partiklarna i slipningsprocessen är slippartikelstorleken för råvarorna. Generellt sett, ju finare slippartikelstorleken på råvarorna, desto lättare är det för stärkelse att gelatiniseras under konditioneringsprocessen och desto starkare bindningseffekten i pelletsen. Ju mindre lätt trasig, desto större är hårdheten. I den faktiska produktionen måste därför den krossande partikelstorleken justeras på lämpligt sätt enligt produktionsprestanda för olika djur och storleken på ringen dör.

2) Genom puffningsbehandling av råvaror kan toxiner i råvarorna tas bort, bakterier kan dödas, skadliga ämnen kan elimineras, proteinerna i råvarorna kan denatureras och stärkelsen kan helt gelatiniseras. För närvarande används puffade råvaror huvudsakligen vid produktion av högkvalitativa ammande grisfoder och speciellt vattenlevande produktmatning. För speciella akvatiska produkter ökar också när råvarorna har puffats ökar graden av stärkelse gelatinisering och hårdheten hos de bildade partiklarna ökar också, vilket är fördelaktigt för att förbättra stabiliteten hos partiklarna i vatten. För ammande grisfoder måste partiklarna vara krispiga och inte för hårda, vilket är fördelaktigt för utfodring av ammande grisar. På grund av den höga graden av stärkelse gelatinisering i puffade ammande grispellets är emellertid hårdheten hos foderpelletsen också relativt stor.

3) Blandning av råvaror kan förbättra enhetligheten hos olika partikelstorlekskomponenter, vilket är fördelaktigt för att hålla partikel hårdhet i princip konsekvent och förbättra produktkvaliteten. Vid produktion av hårt pelletsfoder kommer att lägga till 1% till 2% fukt i mixern att förbättra stabiliteten och hårdheten hos pelletsmatningen. Det är emellertid också nödvändigt att överväga de negativa effekterna av ökningen av fukt på torkning och kylning av pelletsen. Det är inte heller gynnsamt för produktlagring. Vid produktion av vått pelletsfoder kan upp till 20% till 30% fukt tillsättas till pulvret. Det är lättare att lägga till cirka 10% fukt under blandningsprocessen än under konditioneringsprocessen. Pelletsen bildade av material med hög fukt har låg hårdhet, mjukhet och god smaklighet. Storskaliga avelsföretag kan använda detta våta pelletsfoder. Våta pellets är i allmänhet inte lätta att lagra och är i allmänhet skyldiga att matas omedelbart efter produktionen. Att lägga till olja under blandningsprocessen är en vanligt förekommande oljeförsörjningsprocess i foderproduktionsverkstäder. Att lägga till 1% till 2% av fettet har liten effekt på att minska partiklarnas hårdhet, samtidigt som 3% till 4% av fettet avsevärt kan minska partiklarnas hårdhet.

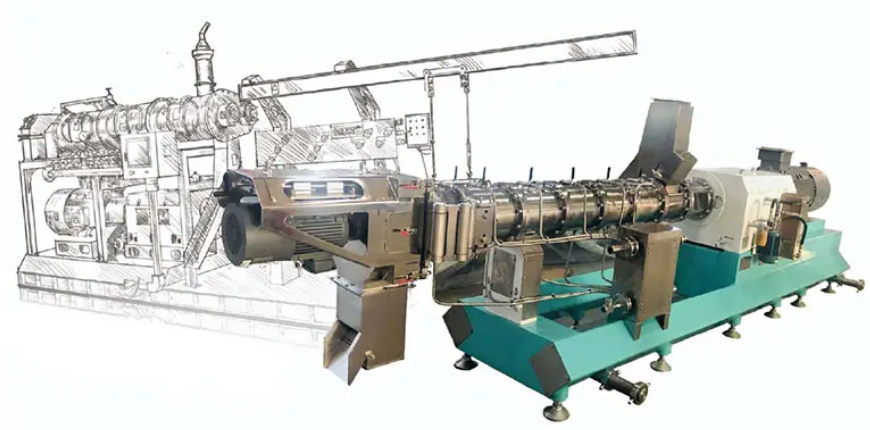

4) Ångkonditionering är en nyckelprocess i pelletsfoderbearbetning, och konditioneringseffekten påverkar direkt den inre strukturen och utseendekvaliteten på pelletsen. Ångkvalitet och konditioneringstid är två viktiga faktorer som påverkar konditioneringseffekten. Högkvalitativ torr och mättad ånga kan ge mer värme för att öka temperaturen på materialet och gelatiniserar stärkelsen. Ju längre konditioneringstiden, desto högre grad av stärkelse gelatinisering. Ju högre värde, desto tätare är partikelstrukturen efter bildning, desto bättre är stabiliteten och desto större hårdhet. För fiskfoder används vanligtvis dubbelskikt eller flerskiktsjackor för konditionering för att öka konditionstemperaturen och förlänga konditioneringstiden. Det är mer gynnsamt att förbättra stabiliteten hos fiskfoderpartiklar i vatten, och partiklarnas hårdhet ökar också i enlighet därmed.

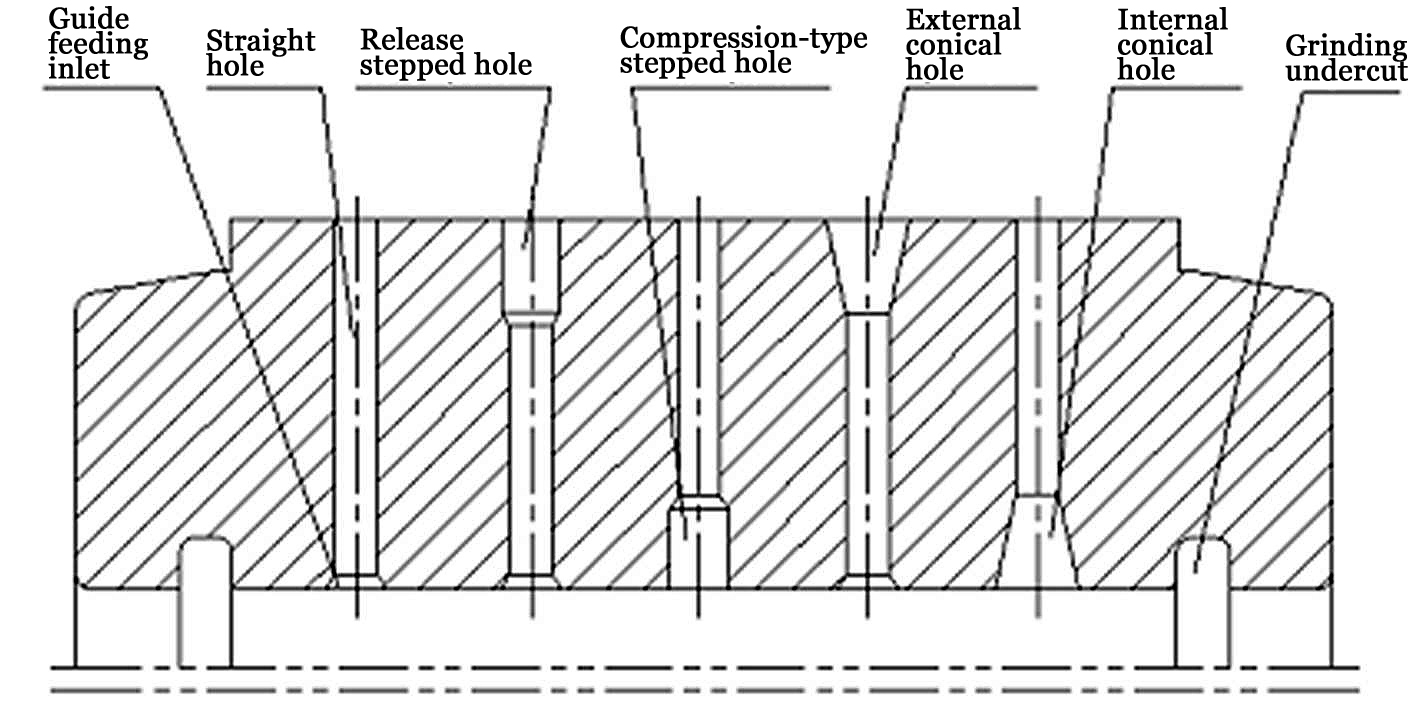

5) Under granuleringsprocessen kommer tekniska parametrar såsom öppnings- och kompressionsförhållandet för ringen att påverka partiklarnas hårdhet. Hårdheten hos de partiklar som bildas av ringformar med samma öppning men olika kompressionsförhållanden kommer att öka avsevärt med ökningen av kompressionsförhållandet. . Att välja en ring dör med lämpligt kompressionsförhållande kan producera partiklar med lämplig hårdhet. Samtidigt har partiklarnas längd också en betydande inverkan på partiklarnas tryckbärande kapacitet. För partiklar med samma diameter, om partiklarna inte har några defekter, ju längre partikellängden, desto större är den uppmätta hårdheten. Därför kan justering av skärets position för att upprätthålla en lämplig partikellängd hålla hårdheten hos partiklarna i princip konsekvent. Partikeldiametern och tvärsnittsformen har också en viss inverkan på partikelhårdhet. Dessutom har Ring Dies material också en viss inverkan på pellets utseendekvalitet och hårdhet. Det finns uppenbara skillnader mellan pelletsmatningen som produceras av vanliga stålringar och rostfritt stålringar.

För att förlänga lagringstiden för foderprodukter och säkerställa produktkvalitet inom en viss tid krävs nödvändig torkning och kylning av foderpartiklar.