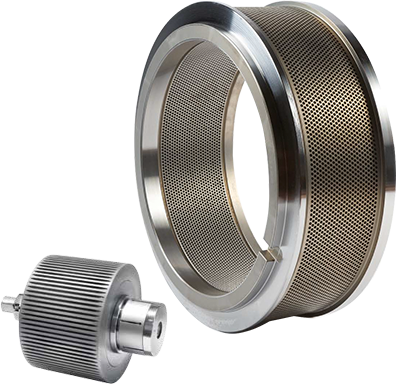

గుళికల మిల్లులో డై కోర్ భాగం. మరియు ఇది కీఫీడ్ గుళికలను తయారు చేయడం. అసంపూర్ణ గణాంకాల ప్రకారం, గుళికల మిల్లు డై నష్టం మొత్తం ఉత్పత్తి వర్క్షాప్ నిర్వహణ వ్యయంలో 25% కంటే ఎక్కువ. ప్రతి శాతం పాయింట్ ఫీజుల పెరుగుదలకు, మీ మార్కెట్ పోటీతత్వం 0.25%తగ్గుతుంది. కాబట్టి గుళికల మిల్లు లక్షణాలు చాలా ముఖ్యం.

షాంఘై జెంగీ (సిపిషీ) ఒక ప్రొఫెషనల్ఫీడ్ గుళికల మిల్లుచైనాలో సరఫరాదారు. మేము రింగ్ డై గుళికల మిల్లు, ఫ్లాట్ డై గుళికల మిల్లు మరియు సరఫరాగుళికల మిల్లు భాగాలు, ఫ్లాట్ డై, రింగ్ డై, గుళికల మిల్ రోలర్ మరియు గుళికల యంత్రం కోసం ఇతర భాగాలు.

1.గుళికల మిల్లు డై మెటీరియల్

పెల్లెట్ మిల్ డై సాధారణంగా కార్బన్ స్టీల్, మిశ్రమం నిర్మాణ ఉక్కు లేదా స్టెయిన్లెస్ స్టీల్తో ఫోర్జింగ్, మ్యాచింగ్, డ్రిల్లింగ్ హోల్స్ మరియు హీట్ ట్రీట్మెంట్ ప్రక్రియల ద్వారా తయారు చేస్తారు. కణ ముడి పదార్థం యొక్క తుప్పు ప్రకారం వినియోగదారు ఎంచుకోవచ్చు. గుళికల మిల్లు డై యొక్క పదార్థం మిశ్రమం నిర్మాణం స్టీల్ లేదా స్టెయిన్లెస్ స్టీల్ రింగ్ అచ్చుతో తయారు చేయాలి.

కార్బన్ స్ట్రక్చరల్ స్టీల్, 45 స్టీల్, దాని ఉష్ణ చికిత్స కాఠిన్యం సాధారణంగా 45-50 హెచ్ఆర్సి, ఇది తక్కువ-గ్రేడ్ రింగ్ డై పదార్థం, దాని దుస్తులు నిరోధకత మరియు తుప్పు నిరోధకత పేలవంగా ఉన్నాయి, ఇప్పుడు ప్రాథమికంగా తొలగించబడతాయి.

50 గంటలకు పైన ఉష్ణ చికిత్స కాఠిన్యం మరియు మంచి ఇంటిగ్రేటెడ్ యాంత్రిక లక్షణాలతో 40CR, 35CRMO మొదలైన మిశ్రమ నిర్మాణ ఉక్కు. ఈ పదార్థంతో చేసిన డై అధిక బలం మరియు దుస్తులు నిరోధకతను కలిగి ఉంటుంది, కానీ ప్రతికూలత ఏమిటంటే, తుప్పు నిరోధకత మంచిది కాదు, ముఖ్యంగా చేపల దాణా కోసం.

రింగ్ డైస్ యొక్క ధర, పదార్థంతో తయారు చేయబడినది, బంతి పువ్వు గుళికలు, కలప చిప్స్, గడ్డి గుళికలు మొదలైనవి స్టెయిన్లెస్ స్టీల్ కంటే చాలా ఎక్కువ. 20CRMNTI మరియు 20MNCR5 రెండూ తక్కువ-కార్బరైజింగ్ అల్లాయ్ స్టీల్స్, ఈ రెండూ ఒకటే, పూర్వం చైనీస్ స్టీల్ మరియు తరువాతి జర్మన్ స్టీల్ తప్ప. TI, ఒక రసాయన మూలకం చాలా అరుదుగా విదేశాలలో లభిస్తుంది కాబట్టి, జర్మనీ నుండి 20MNCR5 కి బదులుగా చైనా నుండి 20CRMNTI లేదా 20CRMN ఉపయోగించబడుతుంది, కాబట్టి ఇది మిశ్రమం నిర్మాణ ఉక్కు పరిధిలో పడదు. ఏదేమైనా, ఈ ఉక్కు యొక్క గట్టిపడిన పొర కార్బరైజింగ్ ప్రక్రియ ద్వారా గరిష్టంగా 1.2 మిమీ లోతుకు పరిమితం చేయబడింది, ఇది ఈ ఉక్కు యొక్క తక్కువ ధర యొక్క ప్రయోజనం కూడా.

స్టెయిన్లెస్ స్టీల్ మెటీరియల్స్ జర్మన్ స్టెయిన్లెస్ స్టీల్ X46CR13, చైనా స్టెయిన్లెస్ స్టీల్ 4CR13, మొదలైనవి. ఈ పదార్థాలు మంచి దృ ff త్వం మరియు మొండితనం కలిగి ఉంటాయి, కార్బ్యూరైజ్డ్ స్టీల్స్ కంటే ఎక్కువ వేడి చికిత్స కాఠిన్యం, కార్బ్యూరైజ్డ్ స్టీల్స్ కంటే గట్టిపడిన పొరలు మరియు మంచి దుస్తులు మరియు తుప్పు నిరోధకత, ఫలితంగా దీర్ఘకాల జీవితం మరియు కార్బ్యూరిజ్డ్ స్టీల్స్ కంటే సహజంగా అధిక ధరల కంటే ఎక్కువ. స్టెయిన్లెస్ స్టీల్ డై స్టీల్ యొక్క సుదీర్ఘ జీవితం కారణంగా, పున ment స్థాపన పౌన frequency పున్యం తక్కువగా ఉంటుంది మరియు అందువల్ల టన్నుకు ఖర్చు తక్కువగా ఉంటుంది.

సాధారణంగా, రింగ్ డై గుళికల మిల్లు కోసం డై మెటీరియల్ మిశ్రమం నిర్మాణ ఉక్కు మరియు స్టెయిన్లెస్ స్టీల్ మెటీరియల్స్.

2.గుళికల మిల్లు యొక్క కుదింపు నిష్పత్తి చనిపోతుంది

i = d/l

T = l+m

M అనేది తగ్గిన రంధ్రం యొక్క లోతు

కుదింపు నిష్పత్తి (i) అనేది డై హోల్ వ్యాసం (డి) మరియు డై యొక్క ప్రభావవంతమైన పొడవు (ఎల్) యొక్క నిష్పత్తి.

ముడి పదార్థం యొక్క స్వభావం ప్రకారం, నిష్పత్తి 8-15, వినియోగదారు డై యొక్క కుదింపు నిష్పత్తిని ఎన్నుకుంటాడు మరియు నిర్దిష్ట కుదింపు నిష్పత్తిని సర్దుబాటు చేస్తాడు, కొంచెం తక్కువ కుదింపు నిష్పత్తిని ఎంచుకోవడం, ఇది ఉత్పత్తిని పెంచడానికి ప్రయోజనకరంగా ఉంటుంది, శక్తి వినియోగాన్ని తగ్గించడం, రింగ్ మోల్డ్ యొక్క దుస్తులు ధరించడం తగినంతగా కనిపించదు, గుళికల వంటివి, కానీ గుళికల వలె కనిపించవు. అధిక.

3.రింగ్ డై యొక్క ప్రారంభ రేటు

గుళికల మిల్లు డై యొక్క ప్రారంభ రేటు డై హోల్ యొక్క మొత్తం వైశాల్యం యొక్క నిష్పత్తి డై యొక్క ప్రభావవంతమైన మొత్తం వైశాల్యానికి. సాధారణంగా, డై యొక్క ప్రారంభ రేటు ఎక్కువ, కణ దిగుబడి ఎక్కువ. డై యొక్క బలాన్ని నిర్ధారించే ఆవరణలో, రింగ్ డై యొక్క ప్రారంభ రేటు సాధ్యమైనంతవరకు మెరుగుపరచబడుతుంది.

కొన్ని ముడి పదార్థాల కోసం, సహేతుకమైన కుదింపు నిష్పత్తి యొక్క స్థితిలో, గుళికల మిల్లు డై వాల్ చాలా సన్నగా ఉంటుంది, తద్వారా డై బలం సరిపోదు, మరియు పేలుతున్న డై యొక్క దృగ్విషయం ఉత్పత్తిలో కనిపిస్తుంది. ఈ సమయంలో, రింగ్ డై యొక్క మందం డై హోల్ యొక్క ప్రభావవంతమైన పొడవును నిర్ధారించే ఆవరణలో పెంచాలి.

4.పెల్లెట్ మిల్ డై మరియు రోలర్ మధ్య సరిపోలిక

గ్రాన్యులేషన్ యొక్క సామర్థ్యాన్ని మెరుగుపరచడానికి మరియు డై యొక్క జీవితాన్ని పొడిగించడానికి ఇది చాలా ముఖ్యమైన సాంకేతికత. ఇది 4 అంశాలను కలిగి ఉండాలి:

- కొత్త రింగ్ కొత్త ప్రెజర్ రోలర్తో చనిపోతుంది, ప్రెజర్ రోలర్ యొక్క అధిక వాడకాన్ని నివారించండి.

- పదార్థాల స్వభావం ప్రకారం, డై మరియు రోల్ మధ్య ఉత్తమమైన ఎక్స్ట్రాషన్ సామర్థ్యాన్ని సాధించడానికి, ప్రెజర్ రోలర్ యొక్క వివిధ రూపాల ఎంపిక యొక్క యంత్ర రకం లక్షణాలు.

- గ్యాప్ ఫిట్ యొక్క కీ స్థిరత్వం మరియు సూత్రం: సామర్థ్యాన్ని ప్రభావితం చేయకుండా, విశ్రాంతి తీసుకోవడానికి ప్రయత్నించండి.

- దాణా వేగాన్ని నియంత్రించడానికి, దాణా స్థానం, పదార్థ పొర పంపిణీని నియంత్రించడానికి ఫీడింగ్ స్క్రాపర్ యొక్క పొడవైన మరియు చిన్న స్థానాన్ని సర్దుబాటు చేయండి.

5.పెల్లెట్ మిల్ డై ప్రాసెస్ ప్రాసెసింగ్

ప్రాసెసింగ్ మరియు ప్రాసెసింగ్ పరికరాల పరంగా రింగ్ డై రంధ్రాలు చాలా డిమాండ్ చేస్తాయి మరియు స్టెయిన్లెస్ స్టీల్ కోసం, అధిక నాణ్యత గల రింగ్ డైస్ ఉత్పత్తి చేయడానికి ప్రత్యేక తుపాకీ కసరత్తులు మరియు వాక్యూమ్ హీట్ ట్రీట్మెంట్ పరికరాలు అవసరం. అద్భుతమైన అధిక ఉష్ణోగ్రత వాక్యూమ్ అణచివేసే ప్రక్రియ దృ g త్వం, కాఠిన్యం, రాపిడి నిరోధకత, అలసట బలం మరియు ఉక్కు యొక్క మొండితనం గణనీయంగా మెరుగుపరుస్తుంది. ఏదేమైనా, ప్రతి డై రంధ్రం కోసం సమతుల్య కాఠిన్యం పొరకు హామీ ఇచ్చే సామర్థ్యానికి అధిక స్థాయి ప్రాసెసింగ్ నైపుణ్యాలు మరియు సుదీర్ఘ అనుభవం అవసరం.

6.డై హోల్ యొక్క లోపలి గోడ యొక్క ఉపరితల కరుకుదనం చనిపోతుంది

ఉపరితల కరుకుదనం కూడా రింగ్ డై నాణ్యతకు ఒక ముఖ్యమైన సూచిక. సాధారణంగా, లోపలి గోడ ఉపరితల కరుకుదనం యొక్క చిన్న విలువ ఫిట్ యొక్క నాణ్యతను మెరుగుపరుస్తుంది, దుస్తులు తగ్గిస్తుంది మరియు రింగ్ యొక్క జీవితాన్ని పొడిగిస్తుంది, కాని రింగ్ డై ప్రాసెసింగ్ ఖర్చు పెరుగుతుంది.

రింగ్ హోల్ కరుకుదనం కుదింపు నిష్పత్తి మరియు కణాల ఏర్పడటం, అలాగే ఉత్పత్తి సామర్థ్యాన్ని కూడా ప్రభావితం చేస్తుంది. అదే రింగ్ డై కుదింపు నిష్పత్తి వద్ద, కరుకుదనం విలువ తక్కువ, కలప చిప్స్ లేదా ఫీడ్ యొక్క ఎక్స్ట్రాషన్ రెసిస్టెన్స్, సున్నితమైన ఉత్సర్గ, ఉత్పత్తి చేయబడిన గుళికల నాణ్యత మరియు ఉత్పత్తి సామర్థ్యం ఎక్కువ. గుడ్ రింగ్ డై హోల్ ప్రాసెసింగ్ 0.8-1.6 మైక్రాన్ల వరకు ఉంటుంది, రింగ్ డై కరుకుదనం 0.8 మైక్రాన్లు, పునర్వినియోగపరచలేని పదార్థంపై సరైన యంత్రం, గ్రౌండింగ్ లేదు.