ప్రతి ఫీడ్ సంస్థ చాలా శ్రద్ధ వహించే నాణ్యమైన సూచికలలో పార్టికల్ కాఠిన్యం ఒకటి. పశువుల మరియు పౌల్ట్రీ ఫీడ్లలో, అధిక కాఠిన్యం పేలవమైన పాలటబిలిటీకి కారణమవుతుంది, ఫీడ్ తీసుకోవడం తగ్గిస్తుంది మరియు పందులను పీల్చటంలో నోటి పూతలకు కూడా కారణమవుతుంది. అయినప్పటికీ, కాఠిన్యం తక్కువగా ఉంటే, పొడి కంటెంట్ తగ్గుతుంది. పెరుగుదల, ముఖ్యంగా గుళికల పదార్థాల తక్కువ కాఠిన్యం ఫీడ్ వర్గీకరణ వంటి అననుకూల నాణ్యత కారకాలకు కారణమవుతుంది. అందువల్ల, ఫీడ్ కాఠిన్యం నాణ్యమైన ప్రమాణాలకు అనుగుణంగా ఉండేలా ఎంటర్ప్రైజెస్ నిర్ధారించాలి. ఫీడ్ ఫార్ములాను సర్దుబాటు చేయడంతో పాటు, వారు ఉత్పత్తి మరియు ప్రాసెసింగ్ ప్రక్రియ యొక్క వివిధ దశలపై కూడా దృష్టి పెడతారు, ఇది గుళికల ఫీడ్ యొక్క కాఠిన్యంపై కూడా కీలకమైన ప్రభావాన్ని చూపుతుంది.

1) గ్రౌండింగ్ ప్రక్రియలో కణాల కాఠిన్యంలో నిర్ణయాత్మక పాత్ర పోషించే అంశం ముడి పదార్థాల గ్రౌండింగ్ కణ పరిమాణం. సాధారణంగా చెప్పాలంటే, ముడి పదార్థాల యొక్క గ్రౌండింగ్ కణ పరిమాణం, కండిషనింగ్ ప్రక్రియలో పిండి పదార్ధం జెలటిలైజ్ చేయడం సులభం, మరియు గుళికలలో బంధం ప్రభావం బలంగా ఉంటుంది. తక్కువ సులభంగా విచ్ఛిన్నం, ఎక్కువ కాఠిన్యం. అందువల్ల, వాస్తవ ఉత్పత్తిలో, వివిధ జంతువుల ఉత్పత్తి పనితీరు మరియు రింగ్ డై ఎపర్చరు యొక్క పరిమాణం ప్రకారం అణిచివేసే కణ పరిమాణాన్ని తగిన విధంగా సర్దుబాటు చేయాలి.

2) ముడి పదార్థాల పఫింగ్ చికిత్స ద్వారా, ముడి పదార్థాలలో విషాన్ని తొలగించవచ్చు, బ్యాక్టీరియాను చంపవచ్చు, హానికరమైన పదార్థాలను తొలగించవచ్చు, ముడి పదార్థాలలో ప్రోటీన్లను డీనాట్ చేయవచ్చు మరియు పిండి పదార్ధాన్ని పూర్తిగా జెలటినైజ్ చేయవచ్చు. ప్రస్తుతం, పఫ్డ్ ముడి పదార్థాలు ప్రధానంగా హై-గ్రేడ్ సక్లింగ్ పంది ఫీడ్ మరియు ప్రత్యేక జల ఉత్పత్తి ఫీడ్ ఉత్పత్తిలో ఉపయోగించబడతాయి. ప్రత్యేక జల ఉత్పత్తుల కోసం, ముడి పదార్థాలు ఉబ్బిన తరువాత, స్టార్చ్ జెలటినైజేషన్ యొక్క డిగ్రీ పెరుగుతుంది మరియు ఏర్పడిన కణాల కాఠిన్యం కూడా పెరుగుతుంది, ఇది నీటిలోని కణాల స్థిరత్వాన్ని మెరుగుపరచడానికి ప్రయోజనకరంగా ఉంటుంది. పంది ఫీడ్ను పీల్చటానికి, కణాలు మంచిగా పెళుసైనవి మరియు చాలా కష్టం కాదు, ఇది పీల్చే పందుల దాణాకు ప్రయోజనకరంగా ఉంటుంది. ఏదేమైనా, పఫ్డ్ సక్లింగ్ పంది గుళికలలో పిండి జెలటినైజేషన్ యొక్క అధిక స్థాయి కారణంగా, ఫీడ్ గుళికల యొక్క కాఠిన్యం కూడా చాలా పెద్దది.

3) ముడి పదార్థాల మిక్సింగ్ వివిధ కణ పరిమాణ భాగాల యొక్క ఏకరూపతను మెరుగుపరుస్తుంది, ఇది కణ కాఠిన్యాన్ని ప్రాథమికంగా స్థిరంగా ఉంచడానికి మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడానికి ప్రయోజనకరంగా ఉంటుంది. హార్డ్ గుళికల ఫీడ్ ఉత్పత్తిలో, మిక్సర్లో 1% నుండి 2% తేమను జోడించడం గుళికల ఫీడ్ యొక్క స్థిరత్వం మరియు కాఠిన్యాన్ని మెరుగుపరచడంలో సహాయపడుతుంది. అయినప్పటికీ, గుళికల ఎండబెట్టడం మరియు శీతలీకరణపై తేమ పెరుగుదల యొక్క ప్రతికూల ప్రభావాలను పరిగణనలోకి తీసుకోవడం కూడా అవసరం. ఇది ఉత్పత్తి నిల్వకు కూడా అనుకూలంగా లేదు. తడి గుళికల ఫీడ్ ఉత్పత్తిలో, 20% నుండి 30% వరకు తేమను పౌడర్కు చేర్చవచ్చు. కండిషనింగ్ ప్రక్రియలో కంటే మిక్సింగ్ ప్రక్రియలో 10% తేమను జోడించడం సులభం. అధిక-మూయిమయ పదార్థాల నుండి ఏర్పడిన గుళికలు తక్కువ కాఠిన్యం, మృదుత్వం మరియు మంచి పాలటబిలిటీని కలిగి ఉంటాయి. పెద్ద ఎత్తున సంతానోత్పత్తి సంస్థలు ఈ తడి గుళికల ఫీడ్ను ఉపయోగించవచ్చు. తడి గుళికలను సాధారణంగా నిల్వ చేయడం అంత సులభం కాదు మరియు సాధారణంగా ఉత్పత్తి అయిన వెంటనే ఆహారం ఇవ్వాలి. మిక్సింగ్ ప్రక్రియలో నూనెను జోడించడం ఫీడ్ ఉత్పత్తి వర్క్షాప్లలో సాధారణంగా ఉపయోగించే చమురు జోడించే ప్రక్రియ. 1% నుండి 2% గ్రీజులను జోడించడం కణాల కాఠిన్యాన్ని తగ్గించడంపై తక్కువ ప్రభావాన్ని చూపుతుంది, అయితే 3% నుండి 4% గ్రీజులను జోడించడం వల్ల కణాల కాఠిన్యం గణనీయంగా తగ్గుతుంది.

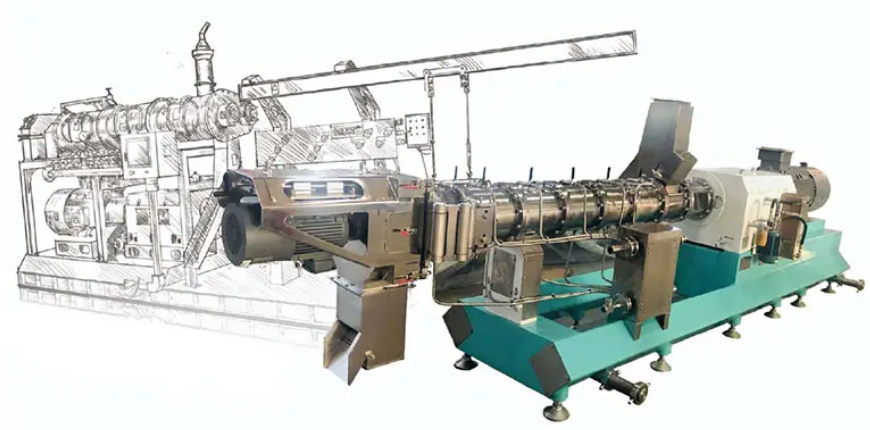

4) స్టీమ్ కండిషనింగ్ అనేది గుళికల ఫీడ్ ప్రాసెసింగ్లో ఒక ముఖ్యమైన ప్రక్రియ, మరియు కండిషనింగ్ ప్రభావం గుళికల యొక్క అంతర్గత నిర్మాణం మరియు ప్రదర్శన నాణ్యతను నేరుగా ప్రభావితం చేస్తుంది. ఆవిరి నాణ్యత మరియు కండిషనింగ్ సమయం కండిషనింగ్ ప్రభావాన్ని ప్రభావితం చేసే రెండు ముఖ్యమైన అంశాలు. అధిక-నాణ్యత పొడి మరియు సంతృప్త ఆవిరి పదార్థం యొక్క ఉష్ణోగ్రతను పెంచడానికి మరియు పిండి పదార్ధాన్ని జెలటినైజ్ చేయడానికి ఎక్కువ వేడిని అందిస్తుంది. కండిషనింగ్ సమయం ఎక్కువ, స్టార్చ్ జెలటినైజేషన్ యొక్క డిగ్రీ ఎక్కువ. అధిక విలువ, ఏర్పడే తర్వాత కణాల నిర్మాణం దట్టంగా ఉంటుంది, మంచి స్థిరత్వం మరియు ఎక్కువ కాఠిన్యం. చేపల ఫీడ్ కోసం, కండిషనింగ్ ఉష్ణోగ్రతను పెంచడానికి మరియు కండిషనింగ్ సమయాన్ని పొడిగించడానికి డబుల్-లేయర్ లేదా మల్టీ-లేయర్ జాకెట్లు సాధారణంగా కండిషనింగ్ కోసం ఉపయోగించబడతాయి. నీటిలో చేపల ఫీడ్ కణాల స్థిరత్వాన్ని మెరుగుపరచడానికి ఇది మరింత అనుకూలంగా ఉంటుంది మరియు కణాల కాఠిన్యం కూడా తదనుగుణంగా పెరుగుతుంది.

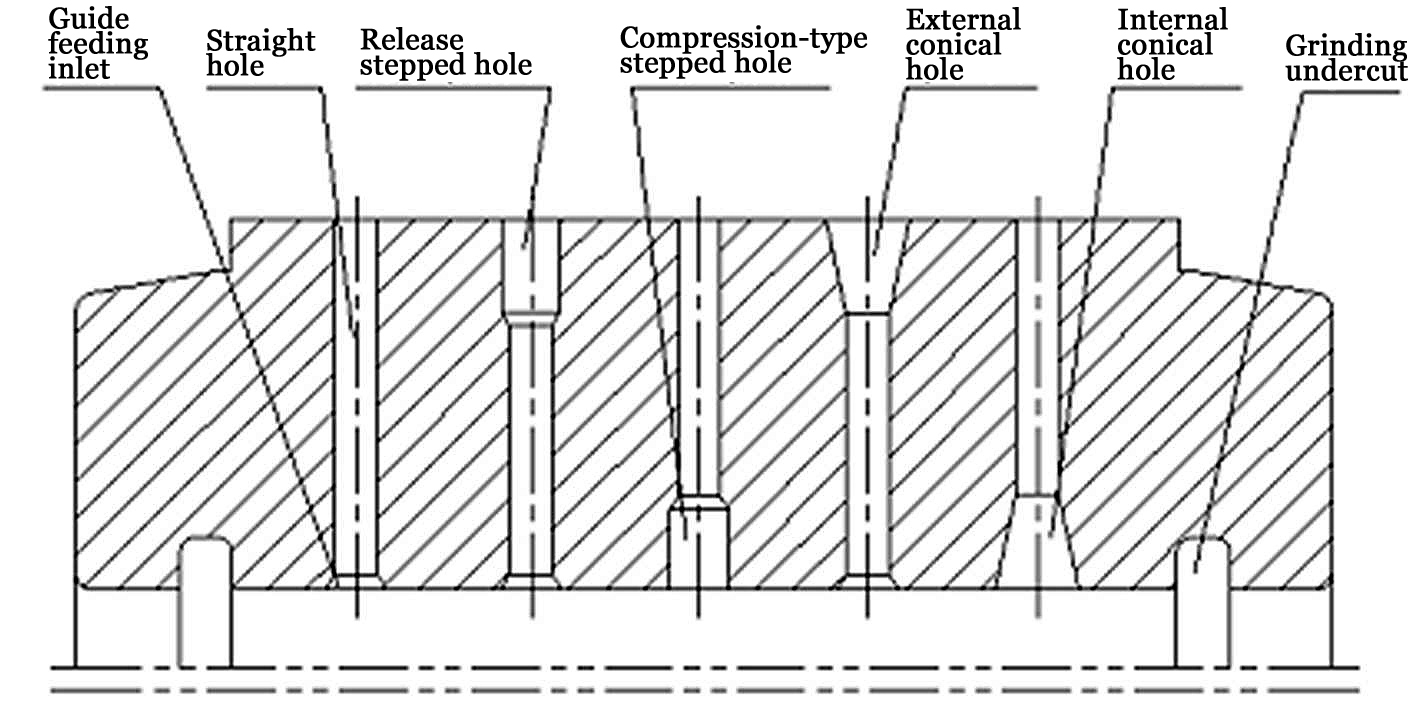

5) గ్రాన్యులేషన్ ప్రక్రియలో, రింగ్ డై యొక్క ఎపర్చరు మరియు కుదింపు నిష్పత్తి వంటి సాంకేతిక పారామితులు కణాల కాఠిన్యాన్ని కూడా ప్రభావితం చేస్తాయి. అదే ఎపర్చరుతో రింగ్ అచ్చుల ద్వారా ఏర్పడిన కణాల కాఠిన్యం కాని వివిధ కుదింపు నిష్పత్తులు కుదింపు నిష్పత్తి పెరుగుదలతో గణనీయంగా పెరుగుతాయి. . తగిన కుదింపు నిష్పత్తితో రింగ్ డైని ఎంచుకోవడం తగిన కాఠిన్యంతో కణాలను ఉత్పత్తి చేస్తుంది. అదే సమయంలో, కణాల పొడవు కణాల పీడన-మోసే సామర్థ్యంపై గణనీయమైన ప్రభావాన్ని చూపుతుంది. అదే వ్యాసం యొక్క కణాల కోసం, కణాలకు లోపాలు లేకపోతే, కణాల పొడవు ఎక్కువసేపు, కొలిచిన కాఠిన్యం ఎక్కువ. అందువల్ల, తగిన కణ పొడవును నిర్వహించడానికి కట్టర్ యొక్క స్థానాన్ని సర్దుబాటు చేయడం వల్ల కణాల కాఠిన్యం ప్రాథమికంగా స్థిరంగా ఉంటుంది. కణ వ్యాసం మరియు క్రాస్ సెక్షనల్ ఆకారం కూడా కణ కాఠిన్యం మీద కొంత ప్రభావాన్ని చూపుతుంది. అదనంగా, రింగ్ డై యొక్క పదార్థం గుళికల యొక్క రూపాన్ని మరియు కాఠిన్యంపై కూడా ఒక నిర్దిష్ట ప్రభావాన్ని చూపుతుంది. సాధారణ స్టీల్ రింగ్ డైస్ మరియు స్టెయిన్లెస్ స్టీల్ రింగ్ చనిపోయే గుళికల ఫీడ్ మధ్య స్పష్టమైన తేడాలు ఉన్నాయి.

ఫీడ్ ఉత్పత్తుల నిల్వ సమయాన్ని పొడిగించడానికి మరియు ఒక నిర్దిష్ట వ్యవధిలో ఉత్పత్తి నాణ్యతను నిర్ధారించడానికి, ఫీడ్ కణాల అవసరమైన ఎండబెట్టడం మరియు శీతలీకరణ ప్రాసెసింగ్ అవసరం.