Die, pelet fabrikasındaki çekirdek bileşendir. Ve bu anahtarBesleme peletleri yapmak. Eksik istatistiklere göre, pelet fabrikası kalıp kaybının maliyeti, tüm üretim atölyesinin bakım maliyetinin% 25'inden fazlasını oluşturmaktadır. Ücretlerdeki her yüzde puan artışı için, pazar rekabet gücünüz%0,25 oranında düşer. Dolayısıyla pelet fabrikası özellikleri son derece önemlidir.

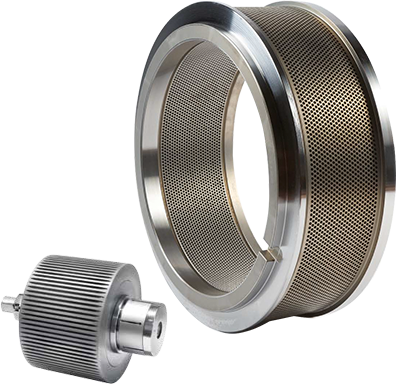

Şangay Zhengyi (CPSHZY) bir profesyonelYem Pelet değirmeniÇin'de tedarikçi. Ring kalıp pelet değirmeni, düz kalıp pelet değirmeni vepelet değirmeni parçalarıdüz kalıp, halka kalıp, pelet değirmeni silindiri ve pelet makinesi için diğer parçalar gibi.

1.Pelet değirmeni kalıp malzemesi

Pelet değirmeni kalıbı genellikle dövme, işleme, delme delikleri ve ısıl işlem süreçleri yoluyla karbon çeliği, alaşım yapısal çelik veya paslanmaz çelikten yapılmıştır. Kullanıcı, parçacık hammaddesinin korozyonuna göre seçebilir. Pelet değirmeni kalıbının malzemesi alaşım yapı çelik veya paslanmaz çelik halka kalıbından yapılmalıdır.

45 çelik gibi karbon yapısal çelik, ısıl işlem sertliği genellikle 45-50 HRC'dir, düşük dereceli bir halka kalıp malzemesidir, aşınma direnci ve korozyon direnci zayıftır, şimdi temelde ortadan kaldırılır.

50HRC'nin üzerinde ısıl işlem sertliği ve iyi entegre mekanik özelliklere sahip 40CR, 35CRMO, vb. Gibi alaşım yapısal çelik. Bu malzemeden yapılan kalıp yüksek mukavemet ve aşınma direncine sahiptir, ancak dezavantaj, korozyon direncinin, özellikle balık beslemesi için iyi olmamasıdır.

Malzeme, Marigold peletleri, odun yongaları, saman topakları vb. Hem 20CRMNTI hem de 20MNCR5, her ikisi de aynı olan düşük karbonlaştırıcı alaşım çeliklerdir, ancak birincisi Çin çelik ve ikinci Alman çelik. Kimyasal bir element olan Ti nadiren yurtdışında mevcut olduğundan, Almanya'dan 20MNCR5 yerine Çin'den 20CRMNTI veya 20CRMN kullanılır, bu nedenle alaşım yapısal çelik kapsamına girmez. Bununla birlikte, bu çeliğin sertleştirilmiş tabakası, karbürizasyon işlemi ile maksimum 1,2 mm derinliğe kadar sınırlıdır, bu da bu çeliğin düşük fiyatının bir avantajıdır.

Paslanmaz çelik malzemeler arasında Alman paslanmaz çelik X46CR13, Çin Paslanmaz Çelik 4CR13, vb. Bu malzemeler daha iyi sertliğe ve tokluğa, karbürize çeliklerden daha yüksek ısıl işlem sertliğine, karbürize çeliklerden sertleştirilmiş katmanlar ve iyi aşınma ve korozyon direncine sahiptir, bu da karbürize çeliklerden daha uzun ömür ve doğal olarak daha yüksek fiyatlara neden olur. Paslanmaz çelik kalıp çeliğinin uzun ömrü nedeniyle, değiştirme frekansı düşüktür ve bu nedenle ton başına maliyet düşüktür.

Genel olarak, halka kalıp pelet değirmeni için kalıp malzemesi alaşım yapısal çelik ve paslanmaz çelik malzemelerdir.

2.Pelet değirmeni kalıbının sıkıştırma oranı

i = d/l

T = l+m

M, azaltılmış deliğin derinliğidir

Sıkıştırma oranı (I), kalıp deliği çapı (d) ve kalıpın etkili uzunluğu (L) oranıdır.

Hammadımın doğasına göre, oranı 8-15'tir, kullanıcı kalıbın sıkıştırma oranını seçer ve çıkışı arttırmak, enerji tüketimini azaltmak, halka kalıbının aşınmasını azaltmak, ancak pelletlerin yeterince düşük olduğu gibi, partiküllerin kalitesini azaltma ve aynı zamanda görünümün yüksek olduğu gibi, biraz daha düşük bir sıkıştırma oranı seçmek gibi spesifik sıkıştırma oranını ayarlar, bu da uzunluğun yüksek olduğu, görünüşü yüksek değildir.

3.Ring Die açılış oranı

Pelet değirmeni kalıbının açılış hızı, kalıp deliğinin toplam alanının kalıbın etkili toplam alanına oranıdır. Genel olarak, kalıp açılış hızı ne kadar yüksek olursa, partikül verimi o kadar yüksek olur. Ölümün gücünü sağlama öncülünde, halka kalıbın açılış hızı mümkün olduğunca geliştirilebilir.

Bazı hammaddeler için, makul bir sıkıştırma oranı koşulunda, pelet değirmeni kalıp duvarı çok incedir, böylece kalıp mukavemeti yeterli değildir ve üretimde patlayan kalıp fenomeni görünecektir. Şu anda, halka kalıbının kalınlığı, kalıp deliğinin etkili uzunluğunu sağlama öncülünde arttırılmalıdır.

4.Pelet değirmeni kalıp ve silindir arasındaki eşleşme

Granülasyonun verimliliğini artırmak ve kalıbın ömrünü uzatmak için en önemli teknolojidir. 4 yön içermelidir:

- Yeni halka yeni basınç silindiri ile ölür, basınç silindirinin aşırı kullanımından kaçının.

- Malzemelerin doğasına göre, kalıp ve rulo arasındaki en iyi ekstrüzyon verimliliğini elde etmek için basınç silindirinin farklı formlarının seçiminin makine tipi özellikleri.

- Boşluk uyumunun anahtarı istikrar ve prensip: kapasiteyi etkilemeden rahatlamaya çalışın.

- Kontrol Besleme Hızını, besleme konumunu kontrol etmek için besleme kazıyıcısının uzun ve kısa konumunu ayarlayın, malzeme katmanı dağılımı.

5.Pelet değirmeni kalıp işlemi işleme

Halka kalıp delikleri işleme ve işleme ekipmanı açısından son derece zorludur ve paslanmaz çelik için, yüksek kaliteli halka kalıpları üretmek için özel tabanca matkapları ve vakum ısıl işlem ekipmanı gereklidir. Mükemmel yüksek sıcaklıklı vakum söndürme işlemi, sertliği, sertliği, aşınma direncini, yorgunluk mukavemetini ve çeliğin tokluğunu önemli ölçüde artırabilir. Bununla birlikte, her kalıp deliği için dengeli bir sertlik katmanını garanti etme yeteneği, yüksek düzeyde işleme becerileri ve uzun deneyim gerektirir.

6.Kalıp deliğinin iç duvarının yüzey pürüzlülüğü

Yüzey pürüzlülüğü aynı zamanda halka kalıp kalitesinin önemli bir göstergesidir. Genel olarak, iç duvar yüzeyi pürüzlülüğünün küçük bir değeri, uyumun kalitesini artıracaktır, aşınmayı azaltacak ve halka ömrünün ömrünü uzatacaktır, ancak halka kalıbını işleme maliyeti artacaktır.

Halka deliği pürüzlülüğü ayrıca parçacıkların sıkıştırma oranını ve oluşumunu ve üretim verimliliğini de etkiler. Aynı halka kalıp sıkıştırma oranında, pürüzlülük değeri ne kadar düşük olursa, ahşap yongalarının veya beslemenin ekstrüzyon direnci ne kadar düşük olursa, deşarj daha pürüzsüz olursa, üretilen peletlerin kalitesi o kadar yüksek olur ve üretim verimliliği o kadar yüksek olur. İyi halka kalıp deliği işleme 0,8-1.6 mikrona kadar olabilir, halka kalıp pürüzlülüğü yaklaşık 0.8 mikron, tek kullanımlık malzemede doğru makine, öğütme yok.