Uluslararası Gıda Endüstrisi Federasyonu'na (IFIF) göre, yıllık küresel bileşik gıda üretiminin bir milyar tondan fazla olduğu ve yıllık ticari gıda üretiminin küresel cirosunun 400 milyar dolardan (394 milyar €) fazla olduğu tahmin ediliyor.

Yem üreticileri, artan talebi karşılamak için planlanmamış kesinti süresi veya verimliliği kaybedemezler. Bitki düzeyinde bu, sağlıklı bir alt çizgiyi korurken talebi karşılamak için hem ekipman hem de işlemlerin sabit olması gerektiği anlamına gelir.

Otomasyon kolaylığı önemlidir

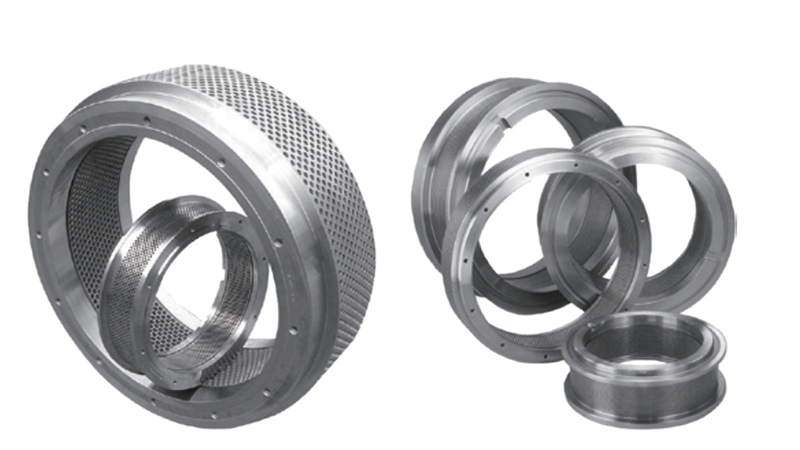

Daha eski ve deneyimli işçiler emekli olduktan ve gerekli oranda değiştirilmedikçe uzmanlık yavaş yavaş azalmaktadır. Sonuç olarak, vasıflı yem makinesi çalışanları paha biçilmezdir ve operatörlerden taşıma ve üretim yönetimine kadar süreçleri sezgisel ve kolay bir şekilde otomatikleştirmek için artan bir ihtiyaç vardır. Örneğin, otomasyona merkezi olmayan bir yaklaşım, farklı satıcılardan farklı sistemlerle arayüz oluşturmayı zorlaştırabilir, bu da kendi içinde gereksiz zorluklar yaratabilir ve bu da planlanmamış kesinti ile sonuçlanır. Bununla birlikte, yedek parçalar (pelet değirmeni, halka kalıp, yem değirmeni) kullanılabilirliği ve servis yetenekleri ile ilgili sorunlar da maliyetli kesinti süresine yol açabilir.

Bu, bir kurumsal çözüm sağlayıcısı ile ortaklık kurarak kolayca önlenebilir. Çünkü işletme, tesisin ve ilgili süreçlerin yanı sıra ilgili düzenleyici gereksinimlerde tek bir uzmanlık kaynağı ile ilgilenir. Bir hayvan yem tesisinde, çeşitli katkı maddelerinin hassas dozlaması, sıcaklık kontrolü, ürün koruma kontrolü ve yıkama yoluyla atık azaltma gibi faktörler, en yüksek yem güvenliğini korurken tam olarak kontrol edilebilir. Yem güvenliği gereksinimleri elde edilebilir. Beslenme Değeri. Bu, genel operasyonu ve sonuçta ton ürün başına maliyeti optimize eder. Yatırım getirisini en üst düzeye çıkarmak ve toplam sahiplik maliyetini azaltmak için, her adım, sürecin tam şeffaflığını sağlarken bireysel operasyona göre uyarlanmalıdır.

Ayrıca, özel hesap yöneticileri, mekanik ve süreç mühendisleri ile yakın iletişim, otomasyon çözümlerinizin teknik yeteneğinin ve işlevselliğinin her zaman korunmasını sağlar. Süreci tam olarak kontrol etme yeteneği, en kaliteli ürünü sağlar ve gerektiğinde yukarı akış ve aşağı akış elemanlarına yerleşik izlenebilirlik ekler. Tüm üretim süreçleri, kontrol sistemini sipariş etmekten İnternet üzerinden desteği yönlendirecek şekilde çevrimiçi veya yerinde desteklenir.

Kullanılabilirliği en üst düzeye çıkarmak: merkezi bir endişe

Fabrika çözümleri, tek parça işleme ekipmanından duvara veya greenfield kurulumlarına kadar her şey olarak kategorize edilebilir, ancak odak proje boyutuna bakılmaksızın aynıdır. Yani, bir sistem, çizgi veya tüm bir bitki olumlu etkiler üretmek için gerekli olanı nasıl sağlar. Cevap, çözümlerin yerleşik parametrelere göre maksimum kullanılabilirlik sağlamak için nasıl tasarlandığı, uygulandığı ve optimize edildiği konusunda yatmaktadır. Verimlilik, yatırım ve kârlılık arasında bir dengedir ve iş vakası hangi seviyeye ulaşılması gerektiğini belirlemenin temelidir. Verimlilik seviyelerini etkileyen her ayrıntı işletmeniz için bir risktir ve dengeleme eylemini uzmanlara bırakmanızı şiddetle tavsiye ederiz.

Tek bir kurumsal çözüm sağlayıcısı olan tedarikçiler arasındaki gerekli bağlantıyı ortadan kaldırarak, işletme sahipleri hem sorumlu hem de hesap verebilir bir ortağa sahiptir. Örneğin, fabrikalar yedek parçaların kullanılabilirliğini ve çekiçler, ekranlar, silindir değirmeni/dökülme değirmeni ruloları, pelet değirmeni kalıpları, değirmen ruloları ve değirmen parçaları vb. Bir fabrika çözümü sağlayıcısıysanız, bazı unsurlar üçüncü taraf bir sağlayıcı gerektirse bile, tüm işlem dış kaynak kullanılabilir.

Ardından bu bilgiyi tahmin gibi önemli alanlara uygulayın. Sisteminizin ne zaman bakıma ihtiyacı olduğunu bilmek, kesinti süresini azaltmak ve verimliliği arttırmak için kritiktir. Örneğin, pelet fabrikası genellikle 7/24 bazda çalışır, bu nedenle bu başarılı operasyonları için temeldir. Bugün piyasada bulunan çözümler, performansı gerçek zamanlı olarak izleyip optimize eder, titreşim gibi faktörleri yönlendirir ve potansiyel arızalar zamanında operatörleri uyarır, böylece kesinti süresini buna göre planlayabilirler. İdeal bir dünyada, kesinti tarih kitaplarına düşecekti, ama gerçekte öyle. Soru, bu gerçekleştiğinde ne olur. Cevap "Fabrika Çözüm Ortağımız bu sorunu zaten çözdü" değilse, belki de bir değişiklik zamanı.