Parçacık sertliği, her yem şirketinin büyük önem verdiği kalite göstergelerinden biridir. Hayvancılık ve kümes hayvanları yemlerinde, yüksek sertlik zayıf lezzetliliğe neden olur, yem alımını azaltır ve hatta emici domuzlarda oral ülserlere neden olur. Ancak, sertlik düşükse, toz içeriği azalacaktır. Artış, özellikle pelet malzemelerinin düşük sertliği, yem sınıflandırması gibi olumsuz kalite faktörlerine de neden olacaktır. Bu nedenle, işletmeler yem sertliğinin kalite standartlarını karşıladığından emin olmalıdır. Yem formülünü ayarlamanın yanı sıra, pelet beslemesinin sertliği üzerinde de hayati bir etkisi olacak olan üretim ve işleme sürecinin çeşitli aşamalarına da odaklanırlar.

1) Taşlama işlemindeki parçacıkların sertliğinde belirleyici bir rol oynayan faktör, hammaddelerin taşlama parçacık boyutudur. Genel olarak, hammaddelerin öğütme parçacık boyutu ne kadar ince olursa, şartlandırma işlemi sırasında nişastanın jelatinize edilmesi o kadar kolay olur ve peletlerdeki bağlanma etkisi o kadar güçlü olur. Daha az kolay kırılırsa, sertlik o kadar büyük olur. Bu nedenle, gerçek üretimde, ezici parçacık boyutunun farklı hayvanların üretim performansına ve halka boyutuna göre uygun şekilde ayarlanması gerekir.

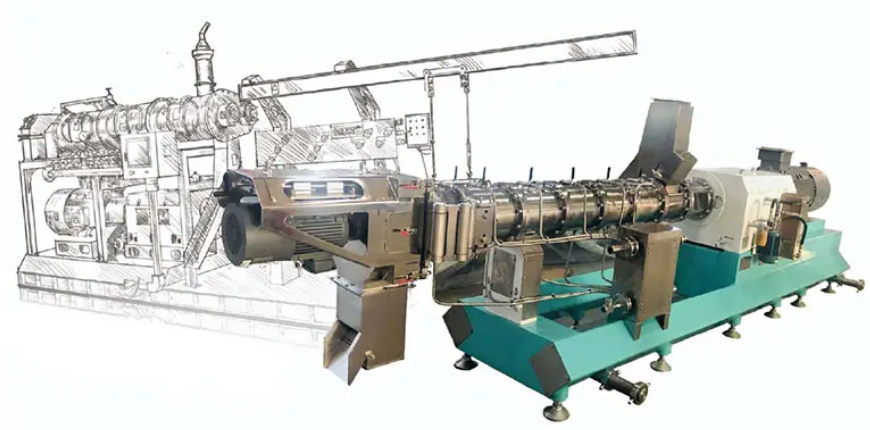

2) Hammaddelerin şişme işlemi ile hammaddelerdeki toksinler çıkarılabilir, bakteriler öldürülebilir, zararlı maddeler ortadan kaldırılabilir, hammaddelerdeki proteinler denatüre edilebilir ve nişasta tamamen jelatinize edilebilir. Şu anda, kabarık hammaddeler esas olarak yüksek dereceli emici domuz yemi ve özel su ürün yeminin üretilmesinde kullanılmaktadır. Özel su ürünleri için, hammaddeler şişirildikten sonra, nişasta jelatinasyon derecesi artar ve oluşan parçacıkların sertliği de artar, bu da parçacıkların sudaki stabilitesini iyileştirmek için yararlıdır. Domuz beslemesi için, parçacıkların gevrek olması ve çok sert olmaması gerekir, bu da emici domuzların beslenmesi için faydalıdır. Bununla birlikte, şişirilmiş emziren domuz peletlerinde yüksek derecede nişasta jelatinasyonu nedeniyle, yem peletlerinin sertliği de nispeten büyüktür.

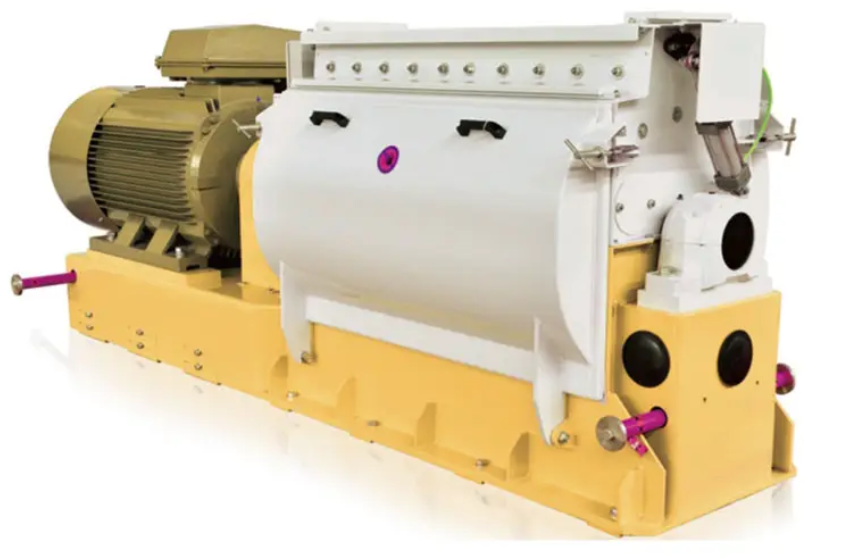

3) Hammaddelerin karıştırılması, parçacık sertliğini temel olarak tutarlı tutmak ve ürün kalitesini iyileştirmek için yararlı olan çeşitli parçacık boyutu bileşenlerinin homojenliğini artırabilir. Sert pelet beslemesinin üretiminde, mikserde% 1 ila% 2 nem eklemek, pelet beslemesinin stabilitesini ve sertliğini iyileştirmeye yardımcı olacaktır. Bununla birlikte, nemdeki artışın peletlerin kurutulması ve soğutulması üzerindeki olumsuz etkilerini de dikkate almak gerekir. Ayrıca ürün depolamasına elverişli değildir. Islak pelet yemi üretiminde, toza% 20 ila% 30'a kadar nem eklenebilir. Karıştırma işlemi sırasında koşullandırma işlemine göre yaklaşık% 10 nem eklemek daha kolaydır. Yüksek nemli malzemelerden oluşan peletler düşük sertliğe, yumuşaklığa ve iyi lezzetlere sahiptir. Büyük ölçekli üreme işletmeleri bu ıslak pelet beslemesini kullanabilir. Islak peletlerin saklanması genellikle kolay değildir ve genellikle üretimden hemen sonra beslenmesi gerekir. Karıştırma işlemi sırasında yağ eklemek, yem üretim atölyelerinde yaygın olarak kullanılan bir yağ ekleme işlemidir. Gresin% 1 ila% 2'si eklenmesi, parçacıkların sertliğini azaltma üzerinde çok az etkiye sahiptir, ancak gresin% 3 ila% 4'ü eklemek parçacıkların sertliğini önemli ölçüde azaltabilir.

4) Buhar şartlandırması, pelet besleme işleminde önemli bir işlemdir ve koşullandırma etkisi, peletlerin iç yapısını ve görünüm kalitesini doğrudan etkiler. Buhar kalitesi ve şartlandırma süresi, koşullandırma etkisini etkileyen iki önemli faktördür. Yüksek kaliteli kuru ve doymuş buhar, malzemenin sıcaklığını arttırmak ve nişastayı jelatize etmek için daha fazla ısı sağlayabilir. Koşullandırma süresi ne kadar uzun olursa, nişasta jelatinasyon derecesi o kadar yüksek olur. Değer ne kadar yüksek olursa, oluştuktan sonra parçacık yapısı daha yoğun olur, stabilite o kadar iyi olur ve sertlik o kadar büyük olur. Balık yemi için, çift katmanlı veya çok katmanlı ceketler genellikle kondisyonlama sıcaklığını arttırmak ve kondisyonlama süresini uzatmak için koşullandırma için kullanılır. Balık yemi parçacıklarının sudaki stabilitesini iyileştirmek için daha elverişlidir ve parçacıkların sertliği de buna göre artar.

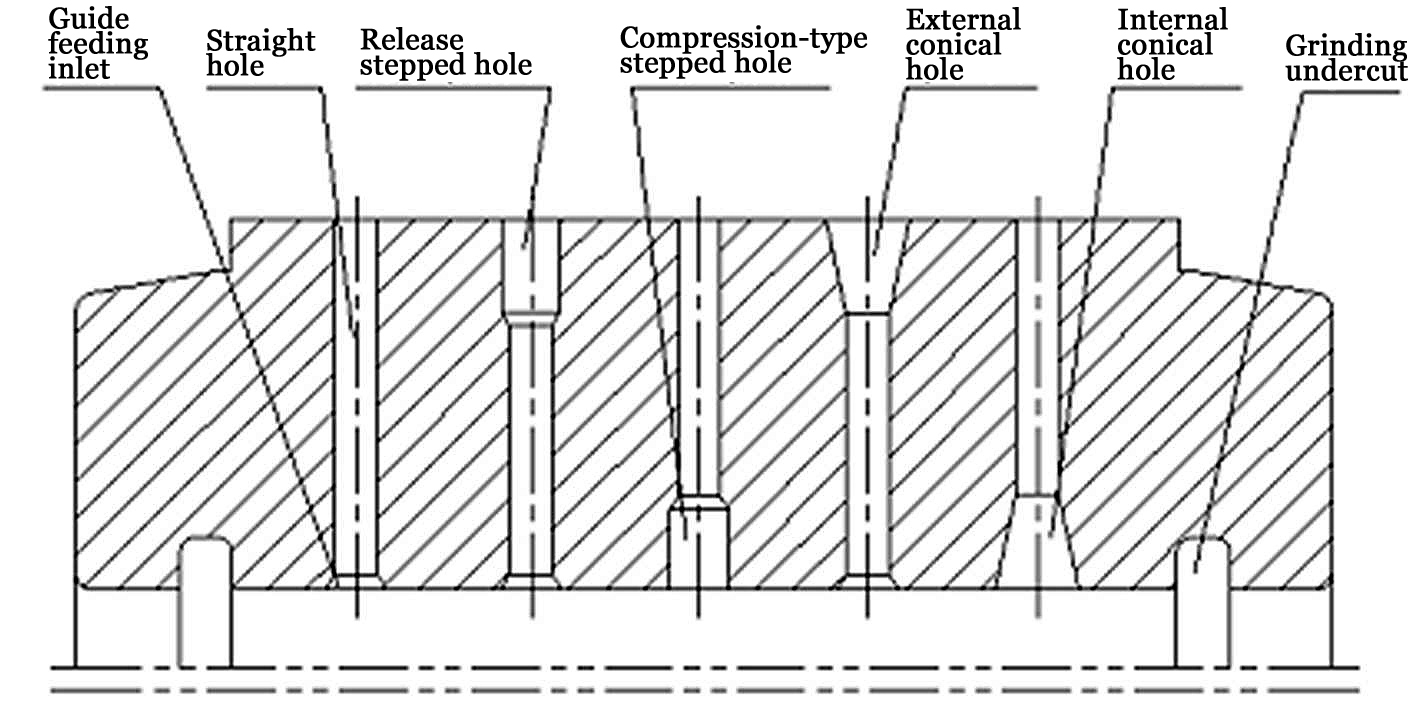

5) Granülasyon işlemi sırasında, halka kalıbının açıklık ve sıkıştırma oranı gibi teknik parametreler de parçacıkların sertliğini etkileyecektir. Aynı açıklığa sahip halka kalıplar tarafından oluşturulan parçacıkların sertliği, ancak farklı sıkıştırma oranları, sıkıştırma oranının artmasıyla önemli ölçüde artacaktır. . Uygun sıkıştırma oranı ile bir halka kalıbı seçmek, uygun sertliğe sahip parçacıklar üretebilir. Aynı zamanda, parçacıkların uzunluğu, parçacıkların basınç taşıma kapasitesi üzerinde de önemli bir etkiye sahiptir. Aynı çaptaki parçacıklar için, partiküllerin kusurları yoksa, partikül uzunluğu ne kadar uzun olursa, ölçülen sertlik o kadar büyük olur. Bu nedenle, kesicinin konumunun uygun bir partikül uzunluğunu korumak için ayarlanması, parçacıkların sertliğini temel olarak tutarlı tutabilir. Parçacık çapı ve kesitsel şekli de partikül sertliği üzerinde belirli bir etkiye sahiptir. Ek olarak, halka kalıpının malzemesinin de peletlerin görünüm kalitesi ve sertliği üzerinde belirli bir etkisi vardır. Sıradan çelik halka kalıpları ve paslanmaz çelik halka kalıpları tarafından üretilen pelet besleme arasında belirgin farklılıklar vardır.

Besleme ürünlerinin depolama süresini uzatmak ve belirli bir süre içinde ürün kalitesini sağlamak için besleme parçacıklarının gerekli kurutma ve soğutma işlenmesi gerekir.