Твердість частинок - це один із показників якості, на які кожна кормова компанія приділяє велику увагу. У кормах худоби та птиці висока твердість спричинить погану смаковість, зменшить споживання корму і навіть спричинить виразки ротової порожнини у свиней. Однак якщо твердість низька, вміст порошку зменшиться. Збільшення, особливо низька твердість гранул -матеріалів також спричинить несприятливі фактори якості, такі як класифікація кормів. Тому підприємства повинні забезпечити, щоб твердість корму відповідала стандартам якості. Окрім коригування формули корму, вони також зосереджуються на різних етапах процесу виробництва та переробки, що також матиме життєво важливий вплив на твердість кормів для гранул.

1) Фактор, який відіграє рішучу роль у твердості частинок у процесі шліфування, є розміром шліфувальної частинок сировини. Взагалі кажучи, чим тонше розміром шліфувальної частинок сировини, тим легше крохмаль жеатинізувати під час процесу кондиціонування, а тим сильніший ефект зв'язування в гранулах. Чим менш легко зламати, тим більша твердість. Тому в фактичному виробництві розмір подрібнювальної частинок повинен бути належним чином відрегулювати відповідно до продуктивності виробництва різних тварин та розміру діафрагми кільця.

2) Завдяки обробці сировини, токсини в сировини можна видалити, бактерії можна вбити, шкідливі речовини можна усунути, білки в сировини можуть бути денатуровані, а крохмаль може бути повністю желатинізований. В даний час надута сировина в основному використовується у виробництві високоякісного годування свиней та спеціального корму водного продукту. Для спеціальних водних продуктів після того, як сировина буде роздуто, ступінь желатинізації крохмалю збільшується, а твердість утворених частинок також збільшується, що сприятливо для підвищення стабільності частинок у воді. Для годування свиней, частинки повинні бути хрусткими і не надто важкими, що корисно для годування свиней, що годували. Однак, завдяки високому ступеню желатинізації крохмалю в роздуті свинячих гранул, твердість кормових гранул також відносно велика.

3) Змішування сировини може покращити рівномірність різних компонентів розміру частинок, що сприятливо для збереження твердості частинок в основному послідовним та покращення якості продукції. У виробництві твердих гранул, додавання від 1% до 2% вологи в міксер допоможе підвищити стабільність та твердість кормів для гранул. Однак також необхідно враховувати негативний вплив збільшення вологи на сушіння та охолодження гранул. Він також не сприяє зберіганні продукції. У виробництві мокрого корму до гранул до порошку можна додати до 20% до 30% вологи. Простіше додати близько 10% вологи під час процесу змішування, ніж під час процесу кондиціонування. Гранули, що утворюються з високомобільних матеріалів, мають низьку твердість, м'якість і хорошу смаковість. Масштабні селекційні підприємства можуть використовувати цей корм для мокрих гранул. Вологі гранули, як правило, непросто в магазині і, як правило, потрібно годувати відразу після виробництва. Додавання олії під час процесу змішування - це звичайний процес додавання нафти в семінарах з виробництва кормів. Додавання 1% до 2% жиру мало впливає на зниження твердості частинок, тоді як додавання 3% до 4% жиру може значно знизити твердість частинок.

4) Кондиціонування пари є ключовим процесом обробки подачі гранул, а ефект кондиціонування безпосередньо впливає на внутрішню структуру та якість зовнішнього вигляду гранул. Якість пари та час кондиціонування - це два важливі фактори, які впливають на ефект кондиціонування. Високоякісна суха і насичена пара може забезпечити більше тепла для підвищення температури матеріалу та желатинізації крохмалю. Чим довший час кондиціонування, тим вищий ступінь желатинізації крохмалю. Чим вище значення, тим щільніше структура частинок після формування, тим краще стабільність і чим більша твердість. Для корму для риби двошарові або багатошарові куртки, як правило, використовуються для кондиціонування для підвищення температури кондиціонування та продовження часу кондиціонування. Це сприятливіше для підвищення стабільності частинок риби у воді, а твердість частинок також зростає відповідно.

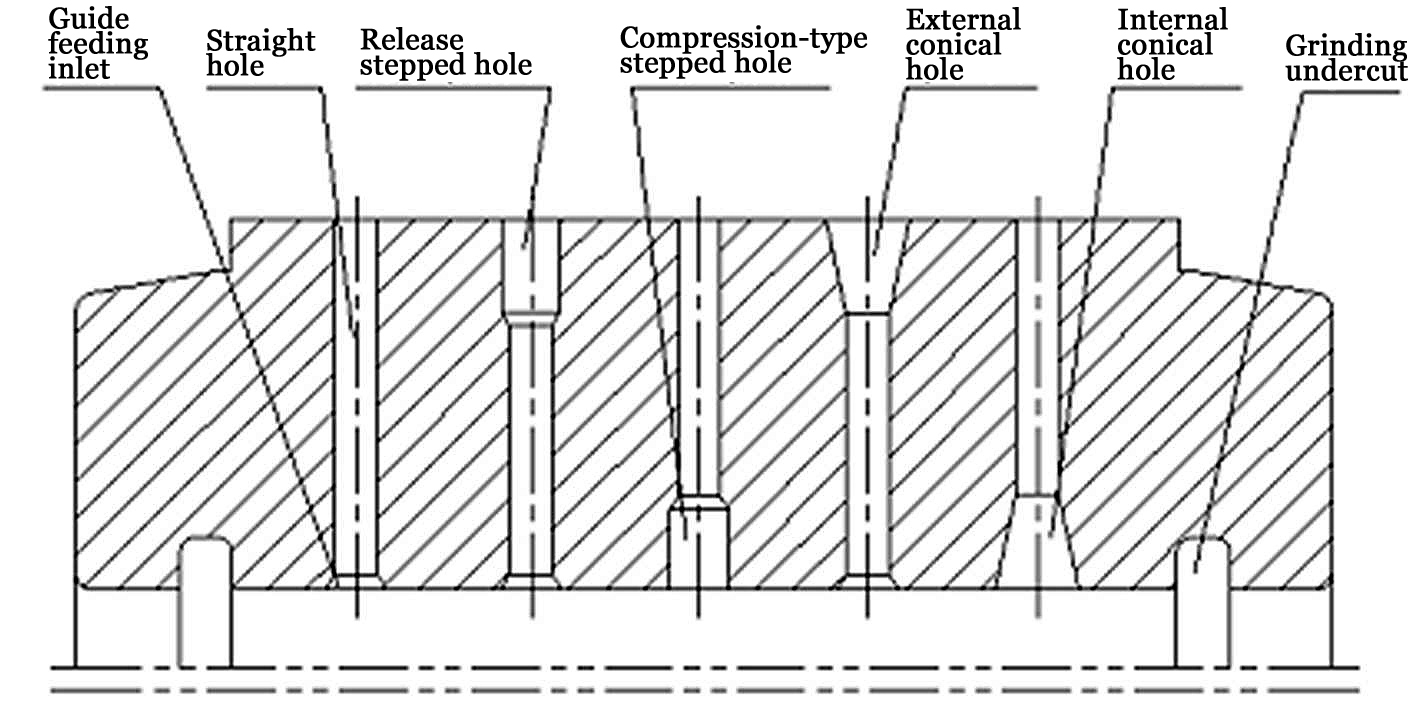

5) Під час процесу грануляції технічні параметри, такі як діафрагма та співвідношення стиснення кільця, також впливатимуть на твердість частинок. Твердість частинок, утворених кільцевими формами з однаковою діафрагмою, але різні коефіцієнти стиснення значно збільшаться зі збільшенням коефіцієнта стиснення. . Вибір кільця з відповідним коефіцієнтом стиснення може виробляти частинки з відповідною твердістю. У той же час, довжина частинок також має значний вплив на здатність до тиску частинок. Для частинок одного і того ж діаметра, якщо частинки не мають дефектів, тим довше довжина частинок, тим більше виміряної твердості. Тому регулювання положення різака для підтримки відповідної довжини частинок може зберегти твердість частинок в основному послідовними. Діаметр частинок та форма поперечного перерізу також мають певний вплив на твердість частинок. Крім того, матеріал Ring Die також має певний вплив на якість зовнішнього вигляду та твердість гранул. Існують очевидні відмінності між подачею гранул, виробленими звичайними штампами сталевого кільця та штампами кільця з нержавіючої сталі.

Для того, щоб продовжити час зберігання продуктів подачі та забезпечити якість продукції протягом певного періоду часу, необхідна обробка та охолодження частинок подачі.